Trei tipuri de scheme de topire și turnare pentru fierul ductil

Nisipul cu rășină furanică este, în general, utilizat ca material de turnare pentru piesele turnate din fontă ductilă pe scară largă produse în China. Este produs dintr-o singură bucată, cu greutate mare de turnare și structură complexă. Are cerințe ridicate privind calitatea și performanța pieselor turnate. Unele defecte de turnare, în special defecte de contracție, apar adesea în procesul de topire. Aceasta va face ca turnarea să fie casată și să provoace pierderi economice majore, în special materialul QT400-18AR, care are cerințe de rezistență ridicată, alungire ridicată și valoare de impact.

În timp ce asigurați proprietățile mecanice ale unor astfel de piese groase și mari, nu este ușor să evitați defectele de plutire și contracție din grafit. Prin proiectarea experimentelor de probă, echipamentul analitic Elkem a fost utilizat pentru a studia efectele compoziției chimice și a temperaturii de turnare asupra plutitorului de grafit, a contracției și a altor defecte ale probei solide cu grosimea peretelui de 180 mm. Se aplică apoi la producția de piese cu pereți groși din fontă ductilă pentru a obține piese turnate de bună calitate.

Echipamentele și materialele sunt pregătite pentru fontă de sine stătătoare de înaltă puritate, resturi pure cu mangan scăzut, agent sferoidizant cu conținut ridicat de magneziu, inoculant 75 # FeSi; Agent sferoidizant cu conținut scăzut de magneziu Elkem, inoculant; 1.5 tone de cuptor de topire cu frecvență intermediară, sac de sferoidizare de 500 kg, tundish de 500 kg. Analizor termic Elkem EPIC, analizor de carbon și sulf, spectrometru. Mărimea modelului din lemn de probă solidă este de 600 mm × 400 mm × 180 mm, iar procesul este produs în încercare. Grosimea peretelui de 180 mm este utilizată pentru a acoperi produsele din fontă de grafit sferoidal gros și mare produse de companie. Este destul de reprezentativ. Este echipat cu un sistem de ridicare și canalizare și adoptă turnarea de jos cu o greutate de turnare de 500 kg.

Planul de topire și turnare este conceput pentru a utiliza un cuptor de topire cu frecvență intermediară de 1.5 t pentru a topi 1.5% fier topit, 500 kg de fiecare dată sferoidizând inocularea și turnând 1 cutie de eșantioane mici. Un total de 3 cutii de piese de testat au fost turnate într-un cuptor. Diferite scheme de topire și turnare sunt concepute după cum urmează:

Primul raport de încărcare a schemei:

85% fontă brută, 15% resturi de oțel cu conținut scăzut de mangan; controlul compoziției chimice: adoptați un plan de tratament de inoculare sferoidizant: în primul rând, 500 kg de fier este livrat la tundish și 1.3-1.5% agent sferoidizant cu magneziu ridicat, 0.3-0.4% inoculant și inoculant sunt încorporate în punga sferoidizantă 0.8% agent de acoperire, invers punga pentru sferoidizare. După finalizarea procesului de sferoidizare, suprafața interioară a pungii este turnată în inoculantul de curgere și complet spartă, iar apoi proba este analizată și testată cu instrumentul EPIC. 1.2% agent sferoidizant Elkem, 0.8-1.0% agent de acoperire și 0.4% tampon de sticlă sunt încorporate în punga sferoidizantă, iar fierul este evacuat direct în punga sferoidizantă și 0.5% inoculant Elkem este introdus în același timp. După finalizarea sferoidizării, inoculantul de urmărire Elkem stropit pe suprafață va fi prelevat și analizat cu ajutorul unui instrument EPIC.

1.2% agent sferoidizant Elkem, 0.8-1.0% agent de acoperire și 0.4% sticlă de sticlă sunt încorporate în punga sferoidizantă, iar fierul este evacuat direct în punga sferoidantă, iar 0.5% inoculant Elkem este introdus în același timp. După finalizarea sferoidizării, inoculantul de urmărire Elkem stropit pe suprafață va fi prelevat și analizat cu ajutorul unui instrument EPIC.

Al doilea raport de încărcare a schemei: 65% fontă, 35% resturi reduse de mangan; controlul compoziției chimice:

| C | Si | Mn | P | S | Cu | |

| Primul cuptor | 3.7-3.9 | 0.6-0.75 | 0.1-0.25 |

Adoptarea planului de tratament de inoculare sferoidizantă: direcționați 500 kg de fier către tundish, 1.2% Elkem nodulizator încorporat, 0.8-1.0% agent de acoperire și 0.4% vopsea de sticlă în punga sferoidizantă și fier direct la punga nodularizantă. Puneți 0.5% inoculant Elkem. După finalizarea procesului de sferoidizare, puneți inoculantul Elkem pe suprafața interioară a pungii, spargeți-l complet și utilizați instrumentul EPIC pentru prelevare de probe pentru analiză și testare.

500 kg de fier pot fi filate direct în tundish și 0.95% agent sferoidizant cu conținut scăzut de magneziu Elkem, 0.65% agent acoperitor Elkem, 0.2% resturi de oțel și 0.1% îndepărtare a zgurii sunt încorporate în punga sferoidizantă, iar fierul poate fi filetat direct la pachetul sferoidizant. După finalizarea sferoidizării, inoculantul de urmărire Elkem este presărat pe suprafață, complet spart, iar proba este analizată și testată cu un instrument EPIC. Atingeți direct 500 kg de fier în tundish, iar punga sferoidizantă este încorporată cu 1.2% Elkem nodulizant, 0.3% agent de acoperire, 0.2% Elkoc inoculant, 0.5% resturi de oțel și 0.1% îndepărtarea zgurii, direct din fier în punga sferoidantă și în același timp, a pus 0.35% din inoculantul Elkem.

După finalizarea sferoidizării, inoculantul de urmărire Elkem este presărat pe suprafață, complet spart, iar proba este analizată și testată cu un instrument EPIC. Al treilea plan este raportul de încărcare: 65% din fontă brută, 35% din resturi; controlul compoziției chimice:

| C | Si | Mn | P | S | Cu | |

| Primul cuptor | 3.8-4.0 | 1.1-1.4 | 0.1-0.25 |

Se adoptă planul de tratament de inoculare a sferoidizării: 500 kg de fier sunt direcționate direct la tundish, 1.2% agent sferoidizant Elkem cu conținut scăzut de magneziu, 0.8% agent de acoperire și 0.1% agent de îndepărtare a zgurii sunt încorporate în punga de sferoidizare, iar fierul este introdus direct în sac de sferoidizare. În același timp, 0.55% din inoculantul Elkem a fost introdus în el. După finalizarea procesului de sferoidizare, inoculantul Elkem a fost pus pe suprafața interioară a pungii, care a fost complet spartă, iar probele au fost analizate și testate cu instrument EPIC. Atingeți direct 500 kg de fier în tundish, 1.2% agent de sferoidizare Elkem cu conținut scăzut de magneziu, 0.8% agent de acoperire Elkem și 0.1% agent de îndepărtare a zgurii în punga de sferoidizare, atingând direct fierul în punga de sferoidizare și, în același timp, investiți 0.55 % Inoculant Elkem. După finalizarea sferoidizării, inoculantul de urmărire Elkem stropit pe suprafață este complet distrus, iar proba este analizată și testată cu un instrument EPIC. Atingeți direct 500 kg de fier în tundish și introduceți 1.2% agent sferoidizant cu conținut scăzut de magneziu Elkem, 0.3% agent de acoperire, 0.2% inoculant Elkem și 0.1% agent de îndepărtare a zgurii în punga de sferoidizare, atingând direct fierul în pachetul de sferoidizare, în timp ce puneți în 0.35% inoculant Elkem. După finalizarea sferoidizării, inoculantul Elkem stropit pe suprafață este complet distrus, iar proba este analizată și testată cu un instrument EPIC. Metode experimentale de detectare și metode de analiză Conținutul de carbon și sulf al fierului topit este detectat de un detector de carbon și sulf, iar conținutul aliajelor precum P, Mn și Cu este detectat de un analizor de spectru; curba de răcire a diferitelor compoziții chimice din fața cuptorului este detectată de echipamentele Elkem EPIC. De exemplu, LET (temperatura de tranziție a fazei lichide), CE (echivalentul efectiv al carbonului), G1, G2 și G3 au valori de interval diferite. Rezultate și discuții ale testelor Rezultate și discuții despre prima schemă:

| C | Si | Mn | P | S | Cu | |

| 1-1 | 3.40 | 2.51 | 0.20 | 0.007 | 0.14 | |

| 1-2 | 3.45 | 1.90 | 0.18 | 0.010 | 0.14 | |

| 1-3 | 3.30 | 2.61 | 0.18 | 0.013 | 0.14 |

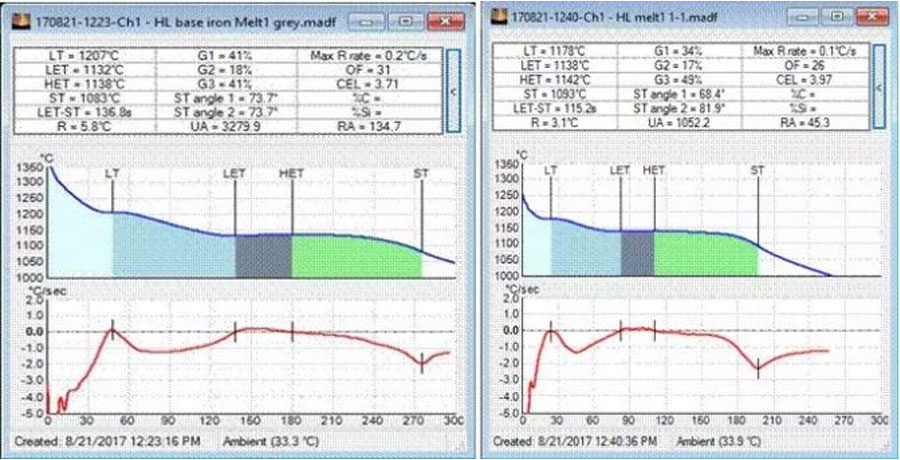

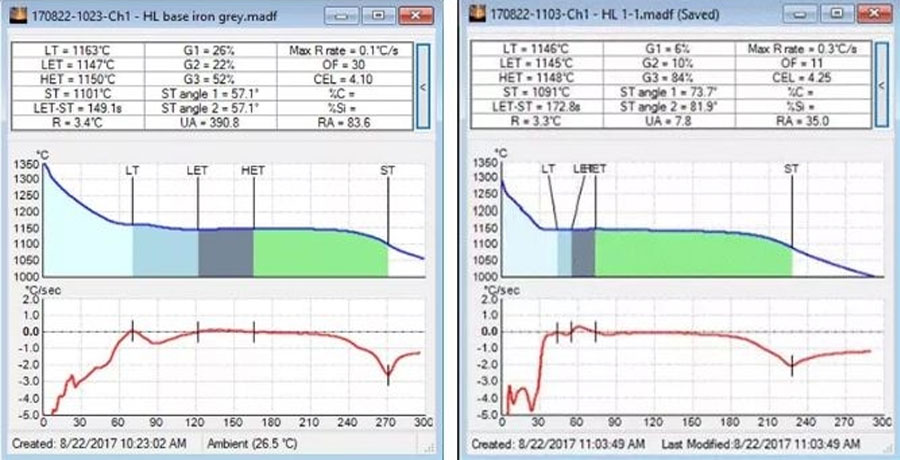

Conform diferitelor metode de procesare, imaginile EPIC detectate sunt după cum urmează:

Curba 1: Curba primului cuptor, probă originală de gură de cenușă de fier topit

Curba 2: Curba rezultatului primului program de cuptor A

Curba 3: curba rezultatului primei scheme a cuptorului B curba 4: curba rezultatului primei scheme C a cuptorului

- ①Din curbele 1 și 2, putem vedea că valoarea LET a primei scheme de cuptor A crește după procesul de sferoidizare, indicând faptul că faza sa lichidă Temperatura liniară crește, dar intervalul G1 este încă relativ mare la 34%, iar LET -Timpul precipitațiilor de grafit ST este de 115 secunde. Combinat cu compoziția sa chimică, se știe că echivalentul său în carbon este cel mai mare dintre cele trei soluții din primul cuptor.

- ②Din curbele 1 și 3, putem vedea că valoarea LET crește de la 1132 la 1146 ° C, intervalul G1 este de 36%, iar timpul de precipitație al grafitului LET-ST este de 129 secunde. Combinat cu compoziția sa chimică, știm că echivalentul său în carbon este primul Cel mai mic dintre cele trei opțiuni dintr-un singur cuptor.

- ③Din curbele 1 și 4, putem vedea că atunci când valoarea LET crește de la 1132 la 1140, intervalul G1 este de 32%. Timpul de precipitație al grafitului LET-ST este de 139 de secunde, iar compoziția sa chimică echivalentă cu carbon este valoarea medie dintre cele trei scheme ale primului cuptor.

- ④ Cu cât este mai mare valoarea LET, cu atât este mai mare potențialul de nucleație a metalelor fierbinți, cu atât este mai mică tendința de gură albă a pieselor turnate în aceleași condiții și cu atât mai multe bile de grafit; valoarea LET-ST este timpul de precipitare a grafitului. În procesul de producere a pieselor groase și mari, această valoare trebuie, în general, să fie mai mare. Cu cât este mai mare cu atât mai bine, înseamnă că grafitul este precipitat pe parcursul întregului proces de solidificare, ceea ce este benefic pentru a utiliza efectul de auto-expansiune al grafitului pentru a compensa contracția parțială; intervalul G1 este intervalul de precipitare austenitic al fierului topit. Cu cât G1 este mai mare, cu atât este mai mare tendința de porozitate a contracției fierului. Există două aspecte care afectează valoarea G1. Pe de o parte, este efectul de inoculare și capacitatea de nucleație a fierului topit și, pe de altă parte, echivalentul de carbon al fierului topit. Când echivalentul carbonului este același, cu atât efectul de inoculare este mai bun, cu atât valoarea G1 este mai mică și tendința de contracție este mai mică.

- ⑤ Prin urmare, se pare că în primul cuptor după tratarea fierului topit, opțiunea C este cea mai bună, opțiunea B este a doua și opțiunea A este cea mai proastă.

Rezultate și discuții despre a doua opțiune

| C | Si | Mn | P | S | Cu | |

| 2-1 | 3.70 | 2.36 | 0.18 | 0.007 | - | |

| 2-2 | 3.66 | 2.39 | 0.19 | 0.005 | - | |

| 2-3 | 3.46 | 2.65 | 0.18 | 0.005 | - |

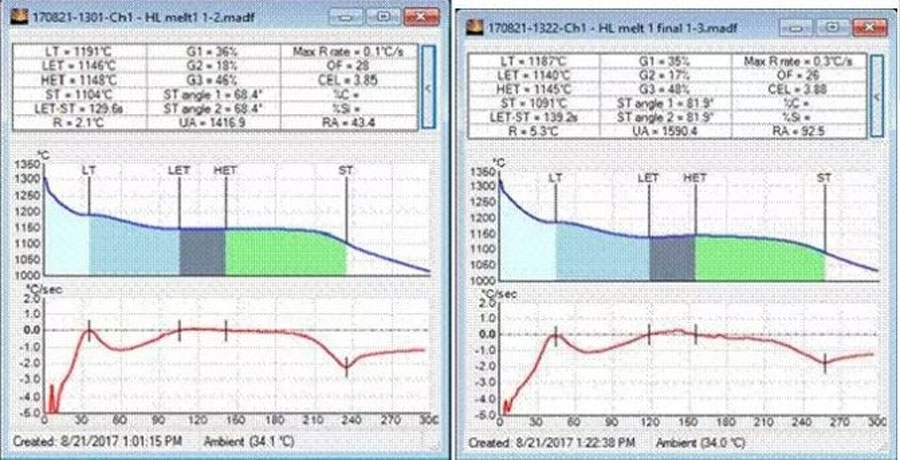

Conform diferitelor metode de procesare, imaginile EPIC detectate sunt după cum urmează:

Curba 5: Curba celui de-al doilea cuptor eșantion de gură de cenușă de fier topit original

Curba 6: Curba rezultatului celui de-al doilea program de cuptor A

Curba 7: Curba rezultatului celui de-al doilea program de cuptor B

Curba 8: Curba rezultatului celui de-al doilea program C al cuptorului

- ① Se poate observa din curba 5 și curba 6 că valoarea LET este redusă de la 1149 la 1141 ℃, intervalul G1 este de 20%, iar timpul de precipitații al grafitului LET-ST este de 146 secunde. Combinat cu compoziția sa chimică, se știe că echivalentul său în carbon este al doilea cuptor. Cel mai înalt dintre cele trei programe. După analiză, valoarea LET mai mică a curbei originale a găurii de cenușă din fier topit s-a datorat adăugării de ferosilicon și a reîncărcării grafitizante, care a dus la o puternică capacitate de nucleație instantanee a fierului topit.

- ② Se poate observa din curba 5 și curba 7 că valoarea LET este redusă de la 1149 la 1139 ℃, intervalul G1 este de 24%, iar timpul de precipitații al grafitului LET-ST este de 146 secunde. Combinat cu compoziția sa chimică, se știe că echivalentul său în carbon este al doilea cuptor. Mijlocul celor trei programe. Motivul scăderii LET este același ca mai sus.

- ③ Se poate observa din curba 5 și curba 8 că valoarea LET este redusă de la 1149 la 1138 ° C, intervalul G1 este de 33%, iar timpul de precipitații al grafitului LET-ST este de 144 de secunde. Combinat cu compoziția sa chimică, se știe că echivalentul său în carbon este al doilea cuptor. Cea mai mică dintre cele trei opțiuni.

- ④ În general, al doilea plan de cuptor A cu cea mai puternică capacitate de nucleație are o valoare LET mai mare, cea mai mică tendință de contracție este, de asemenea, al doilea plan de cuptor A, iar valoarea G1 este cea mai mică. Arată că creșterea valorii CE poate reduce tendința de contracție și poate spori capacitatea de nucleație.

Rezultate și discuții despre a treia opțiune

| C | Si | Mn | P | S | Cu | |

| 3-1 | 3.72 | 2.36 | 0.24 | 0.008 | - | |

| 3-2 | 3.76 | 2.45 | 0.24 | 0.009 | - | |

| 3-3 | 3.78 | 2.37 | 0.24 | 0.008 | - |

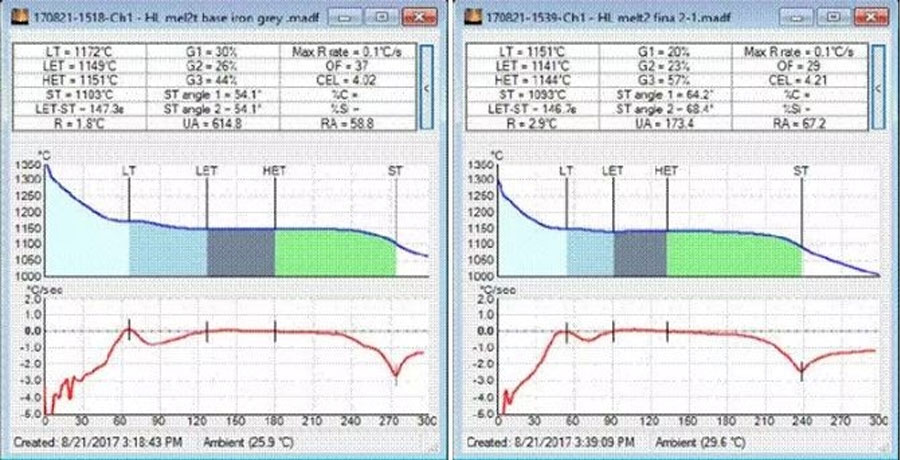

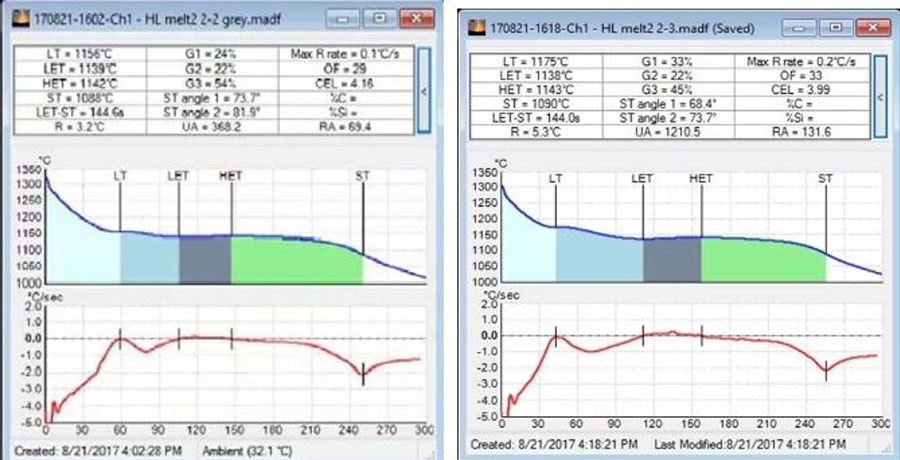

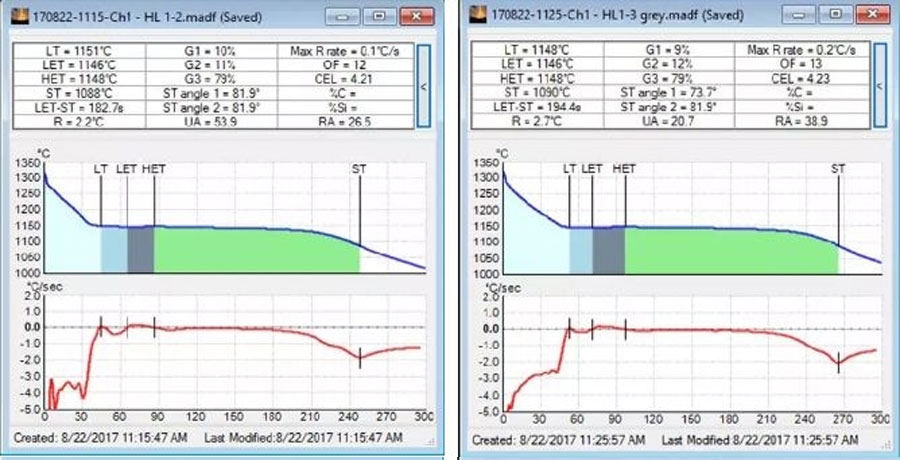

Curba 9: curba celui de-al treilea cuptor eșantion de gură de cenușă de fier topit original

Curba 10: Curba rezultatului celui de-al treilea program de cuptor A

Curba 11: Curba rezultatului celui de-al treilea plan B al cuptorului

Curba 12: Curba rezultatului celui de-al treilea plan C al cuptorului

- ①Din curba 9 și curba 10, se poate observa că valoarea LET este redusă de la 1147 la 1145 ℃, valoarea G1 este 6%, grafit LET-ST Timpul de precipitație este de 172.8 secunde, combinat cu compoziția sa chimică, este cunoscut că echivalentul său în carbon este cel mai mic dintre cele trei scheme ale celui de-al treilea cuptor.

- ② Se poate observa din curba 9 și curba 11 că valoarea LET scade de la 1147 la 1146 ° C, valoarea G1 este de 10%, iar timpul de precipitații al grafitului LET-ST este de 182.7 secunde. Combinat cu compoziția sa chimică, se știe că echivalentul său în carbon este al treilea cuptor. Cel mai înalt dintre cele trei programe.

- ③ Se poate observa din curba 9 și curba 10 că valoarea LET este redusă de la 1147 la 1146 ℃, valoarea G1 este de 9%, iar timpul de precipitație al grafitului LET-ST este de 194.4 secunde. Combinat cu compoziția sa chimică, se știe că echivalentul său în carbon este al treilea cuptor. Mijlocul celor trei programe.

- ④ Valoarea totală G1 a celei de-a treia opțiuni este relativ scăzută, indicând faptul că fierul topit topit de această opțiune are cea mai mică tendință de micșorare. În mod cuprinzător, diferența dintre cele trei fierte topite nu este mare. Relativ vorbind, a treia opțiune de cuptor A are cel mai bun efect. Concluzia testului eșantionului este utilizarea valorii echivalente a carbonului corespunzătoare pentru a regla raportul de încărcare prin fierul topit din primul și al doilea cuptor.

Valoarea LET a fierului topit original al celui de-al doilea cuptor este mai mare decât cea a primului cuptor, iar valoarea G1 este mai mică decât cea a primului cuptor. Prin ajustarea raportului de încărcare al celui de-al doilea și al treilea cuptor, înlocuirea resturilor pure cu mangan scăzut cu oțel forfetar, valoarea LET este apropiată, iar valoarea G1 este redusă semnificativ după reîncărcare. Prin urmare, creșterea conținutului de carbon poate îmbunătăți capacitatea de nucleație a fierului topit original și reduce.

Tendința de contracție se modifică puțin cu tipul de resturi. Procesul adecvat de tratament de inoculare sferoidizant se obține prin compararea planului primului cuptor A cu planul B și planul C. Agentul sferoidizant și inoculantul din fabrică adoptă metoda de tratament existentă, iar tendința de contracție și capacitatea de nucleație a fierului topit sunt mai bune. Sarac; Conform celui de-al doilea plan de cuptor A, plan B și plan C, atunci când doza de agent sferoidant este de 1.2% și doza de inoculant este de 0.5, efectul tratamentului este cel mai bun, iar diferența dintre intrarea pre-încorporată și cea introdusă nu este mare; trecut Comparând schemele de cuptor A, B și C, nu există nicio diferență evidentă în efectele celor trei scheme de tratament.

Cauza modificării este valoarea CE a fierului topit original. Pe scurt, cu valoare CE ridicată (C3.7-3.9, Si2.1-2.4), folosind inoculant Elkem nodulizant, dozarea nodulizatorului 1.2%, inoculant Elkem 0.5% și inoculant de curgere pot avea o formă ridicată Fierul topit cu capacitate nucleară și tendința scăzută de contracție facilitează obținerea pieselor turnate din fontă ductilă care îndeplinesc cerințele de calitate. Concluzii privind aplicarea pentru producție Utilizați concluzii pentru testarea eșantionului pentru producerea de piese cu pereți groși de fier ductil. Planul este după cum urmează: greutatea de topire 20t, raportul de încărcare a fontei 65%, resturi de oțel 35%, Elkem nodulizator 1.2%, Elkem inoculant 0.5% + cu inoculant Flow, fierul topit original C3.7-3.9, Si2.2- 2.5, Mn≤0.3, P≤0.05, S < 0.02, pentru producție, luați bara de testare a turnării atașată la turnare pentru testare și disecați și observați corpul de turnare. După disecție, suprafața de procesare a fost inspectată și nu a existat defecte de plutire și contracție de grafit după procesare, iar programul a avut succes.

În concluzie

- 1. Părțile groase din fier ductil sunt dificil de controlat în producția de fier ductil. Au caracteristicile grosimii mari a peretelui, răcirea lentă, conținând Mg și alte elemente, și tendința ridicată de contracție. Defectele și resturile în timpul producției sunt ușor de apărut, provocând pierderi economice. În special pentru piesele turnate de calitate QT400-18AR, cerințele sale de performanță: performanță la tracțiune Rm≥390; rezistența la randament Re≥240; alungirea A≥18; valoarea medie a impactului KV2≥14, valoarea minimă a impactului KV2≥11 și cerințe mai mari.

- 2. Prin testul procesului de eșantionare mică, eșantionul de turnare a eșantionului mic este testat pentru diferite componente chimice și diferite metode de tratament de inoculare a sferoidizării. Echipamentul Elkem EPIC detectează tendința de contracție a fierului topit, determină compoziția chimică adecvată și metoda adecvată de tratament de inoculare a nodularizării și poate obține fierul topit cu cea mai mică tendință de contracție.

- 3. Aplicați datele obținute în urma testului de eșantionare mică la producția efectivă pentru a forma un plan de producție clar și stabil pentru producerea de piese cu pereți groși de fier ductil. Prin inspecția barei de testare a turnării atașate și a observării suprafeței anatomice, se determină că planul este eficient și se produce turnarea. Calitatea este bună și îndeplinește cerințele de calitate.

Vă rugăm să păstrați sursa și adresa acestui articol pentru reimprimare: Trei tipuri de scheme de topire și turnare pentru fierul ductil

Minghe Compania de turnare sub presiune sunt dedicate fabricării și furnizează piese de turnare de calitate și de înaltă performanță (gama de piese turnate sub presiune din metal include în principal Turnare sub presiune cu perete subțire,Hot Cast casting sub presiune,Turnare sub presiune în cameră rece), Serviciu rotund (Serviciu de turnare sub presiune,Prelucrare Cnc,Fabricarea mucegaiului, Tratament de suprafață). Orice cerință personalizată de turnare sub presiune din aluminiu, magneziu sau turnare sub presiune din Zamak / zinc și alte cerințe de turnare sunt binevenite să ne contacteze.

Sub controlul ISO9001 și TS 16949, toate procesele sunt efectuate prin sute de mașini avansate de turnare sub presiune, mașini cu 5 axe și alte facilități, variind de la blastere la mașini de spălat Ultra Sonic. Minghe nu numai că are echipamente avansate, dar are o echipă de ingineri cu experiență, operatori și inspectori pentru a face realitatea designul clientului.

Producător contract de piese turnate sub presiune. Capacitățile includ piese de turnare sub presiune din aluminiu cu cameră rece de la 0.15 lbs. la 6 lbs., schimbare rapidă configurată și prelucrare. Serviciile cu valoare adăugată includ lustruire, vibrare, debavurare, sablare, vopsire, placare, acoperire, asamblare și scule. Materialele lucrate includ aliaje precum 360, 380, 383 și 413.

Asistență la proiectarea turnării sub presiune din zinc / servicii de inginerie simultană. Producător personalizat de piese turnate sub presiune din zinc. Pot fi fabricate piese turnate în miniatură, piese turnate sub presiune înaltă, piese turnate multi-glisante, piese turnate convenționale, piese turnate sub formă de unități și piese turnate independente și piese turnate sigilate în cavitate. Piesele turnate pot fi fabricate în lungimi și lățimi de până la toleranță de +/- 24 in.

Producător certificat ISO 9001: 2015 de magneziu turnat sub presiune, capabilitățile includ turnare sub presiune cu magneziu de înaltă presiune de până la 200 tone cameră fierbinte și 3000 tone cameră rece, proiectare scule, lustruire, turnare, prelucrare, vopsire cu pulbere și lichide, QA complet cu capacități CMM , asamblare, ambalare și livrare.

Certificat ITAF16949. Serviciul de turnare suplimentar include investiții de turnătorie,turnare cu nisip,Turnarea gravitației, Pierdere spumă turnare,Turnare centrifugă,Turnarea în vid,Turnare permanentă a matriței, .Capacitățile includ EDI, asistență tehnică, modelare solidă și procesare secundară.

Industrii de turnare Părți Studii de caz pentru: Mașini, biciclete, aeronave, instrumente muzicale, ambarcațiuni, dispozitive optice, senzori, modele, dispozitive electronice, carcase, ceasuri, mașini, motoare, mobilier, bijuterii, jiguri, telecomunicații, iluminat, dispozitive medicale, dispozitive fotografice, Roboți, sculpturi, echipamente de sunet, echipamente sportive, scule, jucării și multe altele.

Ce vă putem ajuta să faceți în continuare?

∇ Accesați pagina principală pentru China turnare sub presiune

→Piese de turnare-Aflați ce am făcut.

→ Ralated Tips About Servicii de turnare sub presiune

By Producător de turnare sub presiune Minghe | Categorii: Articole utile |Material Etichete: Turnare din aluminiu, Turnarea zincului, Turnarea cu magneziu, Turnare cu titan, Turnare din oțel inoxidabil, Turnare din alamă,Turnarea bronzului,Distribuirea videoclipului,Istoricul companiei,Turnare din aluminiu | Comentarii dezactivate