GH2909 aliaj pentru motorul aeronautic pentru a obține controlul distanței

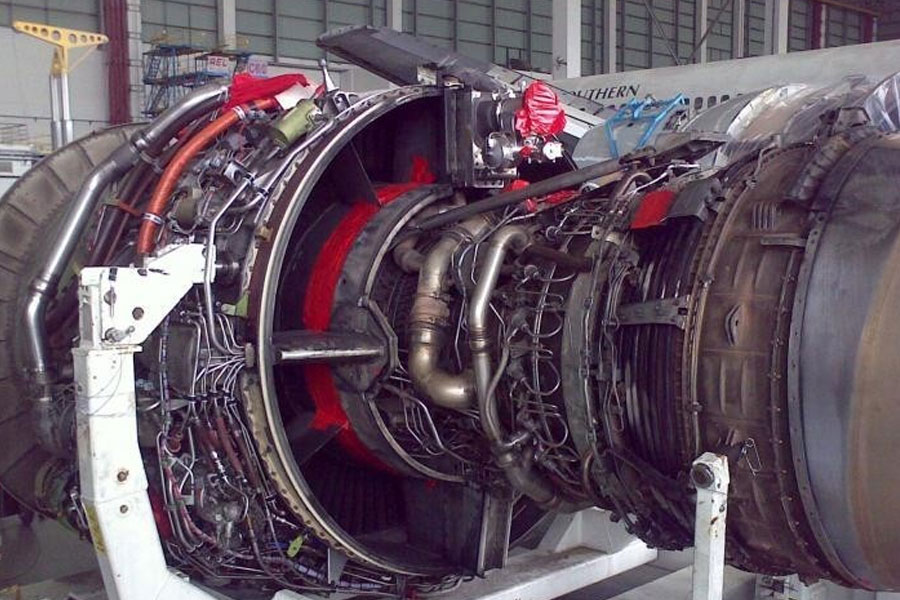

Utilizat în principal la fabricarea carcasei centrale a turbinei motorului de a patra generație, a inelului rulmentului și a inelului de susținere în fagure de miere și a altor piese de control al golurilor pentru a reduce pierderile de scurgere a aerului, a îmbunătăți eficiența și a reduce consumul de combustibil. GH2909 este dezvoltat prin creșterea conținutului de Si pe baza aliajului GH2907 și ajustarea procesului de tratare termică. GH2909 este un nou tip de aliaj de temperatură ridicată, cu întărire redusă, bazat pe Fe-Ni-Co. Are o rezistență și plasticitate ridicate, un coeficient de expansiune termică scăzut, un modul elastic aproape constant și o bună rezistență la oxidare și rezistență la oboseală termică la 650 ℃. Performanța, poate reduce decalajul dintre piesele rotative și piesele statice, poate realiza controlul decalajului, economisi energie, reduce consumul și crește presiunea motorului. Este un material ideal din aliaj de înaltă temperatură pentru motoarele aeronautice și aerospațiale, așa că a fost utilizat pe scară largă în motoarele de aeronave.

De-a lungul anilor, datorită limitării condițiilor echipamentelor de forjare: există doar o presă de forjare rapidă de 2,000 de tone, astfel încât producția de tije de forjare din aliaj de înaltă temperatură de dimensiuni mari este placa scurtă a dezvoltării aliajelor de temperatură înaltă a unei companii. Principalele probleme ale barelor de dimensiuni mari din aliaj GH2909 sunt: (1) Structura este grosieră și neuniformă, ceea ce duce la o aglomerare de detectare a defectelor cu ultrasunete ridicate și chiar la o atenuare gravă a undelor de fund; (2) Fluctuații mari în datele testelor de performanță. Odată cu îmbunătățirea condițiilor echipamentelor de forjare: au fost puse în funcțiune 4,500 de tone de prese de forjare rapidă și 1,800 de tone de prese de forjare de precizie, iar pentru a îmbunătăți și îmbunătăți calitatea materialelor de forjare de dimensiuni mari din aliaj GH2909, procesul de forjare a fost realizat pentru a îmbunătăți structura și performanța barelor de dimensiuni mari din aliaj GH2909. Afectează studiul.

Procesul de topire a aliajului GH2909 este inducerea vidului + refuzarea arcului sub vid, care reumplește arcul de vid de electrod de 440mm în lingouri de oțel de 508mm. După tratamentul termic de omogenizare, lingourile de oțel sunt forjate pentru a produce piese forjate din aliaj de înaltă temperatură.

Forjarea plăcilor adoptă un proces de răcire pas cu pas și de forjare cu deformare mare, iar cantitatea de deformare este mai mare de 30% pe foc; temperatura de încălzire a forjării finale a incendiului: 1000 ° C; cea mai mare parte a temperaturii de deformare: ≤955 ° C, temperatura finală de forjare: ≥870 ° C; și, respectiv, trei metode de forjare sunt utilizate: (1) întregul lingou de oțel este tras direct de presa de forjare rapidă de 2000 de tone + secțiunea de tăiere din mijloc + forjare separată cu un singur foc; (2) Întregul lingou de oțel 4500 de tone de presă de forjare rapidă este două supărătoare și două de tragere + mijloc Tăiat în secțiuni + foc separat 1,800 de tone de mașină de forjat de precizie în material; (3) 4,500 de tone de prese de forjare rapidă sunt trase la lungime + fălci la ambele capete + secțiuni mijlocii de tăiere + două supărări și două extrageri + 1800 de tone Mașina de forjat cu precizie de foc este terminată; apoi, centrul, 1 / 2R și structura de margine și eșantioanele de performanță laterală sunt prelevate, respectiv, din bară, iar microstructura și proprietățile mecanice sunt observate cu un microscop optic. Produsul finit este inspectat prin detectarea cu ultrasunete a defectelor după lustruire. Rezultatele au arătat că:

- (1) Limitarea tonajului echipamentului de 2000t presă de forjare rapidă este evidentă.

- (2) Metoda 2 După forjare, există o cantitate mică de structură cristalină mixtă în centru și 1 / 2R din secțiunea transversală a barei după forjare, iar bobul de margine atinge 8 grade, iar structura este uniformă și fină.

- (3) Metoda 3 După forjare, secțiunea transversală a barei este uniformă în centru, 1 / 2R și structura de margine, iar boabele din fiecare parte sunt relativ consistente, iar dimensiunea boabelor este de aproximativ 6. Comparativ cu metoda 1 , rezistența la tracțiune și rezistența la tracțiune la temperatura camerei sunt crescute cu mai mult de 70 MPa pentru metoda 3, iar ductilitatea la tracțiune la temperatura camerei este, de asemenea, crescută semnificativ, ajungând la mai mult de 3%; rezistența la tracțiune la temperatură ridicată și rezistența la tracțiune cresc cu mai mult de 20 MPa, iar plasticitatea la tracțiune la temperatură ridicată este redusă; viața de rezistență este redusă, iar plasticitatea de rezistență este echivalentă. Rezultatele testelor metodei 3 și metodei 2 sunt comparabile.

Prin urmare, Metoda 3, adică folosind o presă de 4,500 de tone pentru extragere pe toată lungimea + fălci la ambele capete + secțiuni de tăiere la mijloc + două supărări și două extrageri cu o placă de scurgere + 1,800 de tone de mașină de forjat cu precizie cu un singur foc material, poate face din aliajul GH2909 mare Structura materialului standard al barei este uniformă și mică și se obține o bună performanță cuprinzătoare care îndeplinește cerințele indicelui standard.

Vă rugăm să păstrați sursa și adresa acestui articol pentru reimprimare:GH2909 aliaj pentru motorul aeronautic pentru a obține controlul distanței

Minghe Compania de turnare sub presiune sunt dedicate fabricării și furnizează piese de turnare de calitate și de înaltă performanță (gama de piese turnate sub presiune din metal include în principal Turnare sub presiune cu perete subțire,Hot Cast casting sub presiune,Turnare sub presiune în cameră rece), Serviciu rotund (Serviciu de turnare sub presiune,Prelucrare Cnc,Fabricarea mucegaiului, Tratament de suprafață). Orice cerință personalizată de turnare sub presiune din aluminiu, magneziu sau turnare sub presiune din Zamak / zinc și alte cerințe de turnare sunt binevenite să ne contacteze.

Sub controlul ISO9001 și TS 16949, toate procesele sunt efectuate prin sute de mașini avansate de turnare sub presiune, mașini cu 5 axe și alte facilități, variind de la blastere la mașini de spălat Ultra Sonic. Minghe nu numai că are echipamente avansate, dar are o echipă de ingineri cu experiență, operatori și inspectori pentru a face realitatea designul clientului.

Producător contract de piese turnate sub presiune. Capacitățile includ piese de turnare sub presiune din aluminiu cu cameră rece de la 0.15 lbs. la 6 lbs., schimbare rapidă configurată și prelucrare. Serviciile cu valoare adăugată includ lustruire, vibrare, debavurare, sablare, vopsire, placare, acoperire, asamblare și scule. Materialele lucrate includ aliaje precum 360, 380, 383 și 413.

Asistență la proiectarea turnării sub presiune din zinc / servicii de inginerie simultană. Producător personalizat de piese turnate sub presiune din zinc. Pot fi fabricate piese turnate în miniatură, piese turnate sub presiune înaltă, piese turnate multi-glisante, piese turnate convenționale, piese turnate sub formă de unități și piese turnate independente și piese turnate sigilate în cavitate. Piesele turnate pot fi fabricate în lungimi și lățimi de până la toleranță de +/- 24 in.

Producător certificat ISO 9001: 2015 de magneziu turnat sub presiune, capabilitățile includ turnare sub presiune cu magneziu de înaltă presiune de până la 200 tone cameră fierbinte și 3000 tone cameră rece, proiectare scule, lustruire, turnare, prelucrare, vopsire cu pulbere și lichide, QA complet cu capacități CMM , asamblare, ambalare și livrare.

Certificat ITAF16949. Serviciul de turnare suplimentar include investiții de turnătorie,turnare cu nisip,Turnarea gravitației, Pierdere spumă turnare,Turnare centrifugă,Turnarea în vid,Turnare permanentă a matriței, .Capacitățile includ EDI, asistență tehnică, modelare solidă și procesare secundară.

Industrii de turnare Părți Studii de caz pentru: Mașini, biciclete, aeronave, instrumente muzicale, ambarcațiuni, dispozitive optice, senzori, modele, dispozitive electronice, carcase, ceasuri, mașini, motoare, mobilier, bijuterii, jiguri, telecomunicații, iluminat, dispozitive medicale, dispozitive fotografice, Roboți, sculpturi, echipamente de sunet, echipamente sportive, scule, jucării și multe altele.

Ce vă putem ajuta să faceți în continuare?

∇ Accesați pagina principală pentru China turnare sub presiune

→Piese de turnare-Aflați ce am făcut.

→ Ralated Tips About Servicii de turnare sub presiune

By Producător de turnare sub presiune Minghe | Categorii: Articole utile |Material Etichete: Turnare din aluminiu, Turnarea zincului, Turnarea cu magneziu, Turnare cu titan, Turnare din oțel inoxidabil, Turnare din alamă,Turnarea bronzului,Distribuirea videoclipului,Istoricul companiei,Turnare din aluminiu | Comentarii dezactivate