Foraj

Ce este procesul de forare CNC și prelucrarea forajului și - Servicii de forare

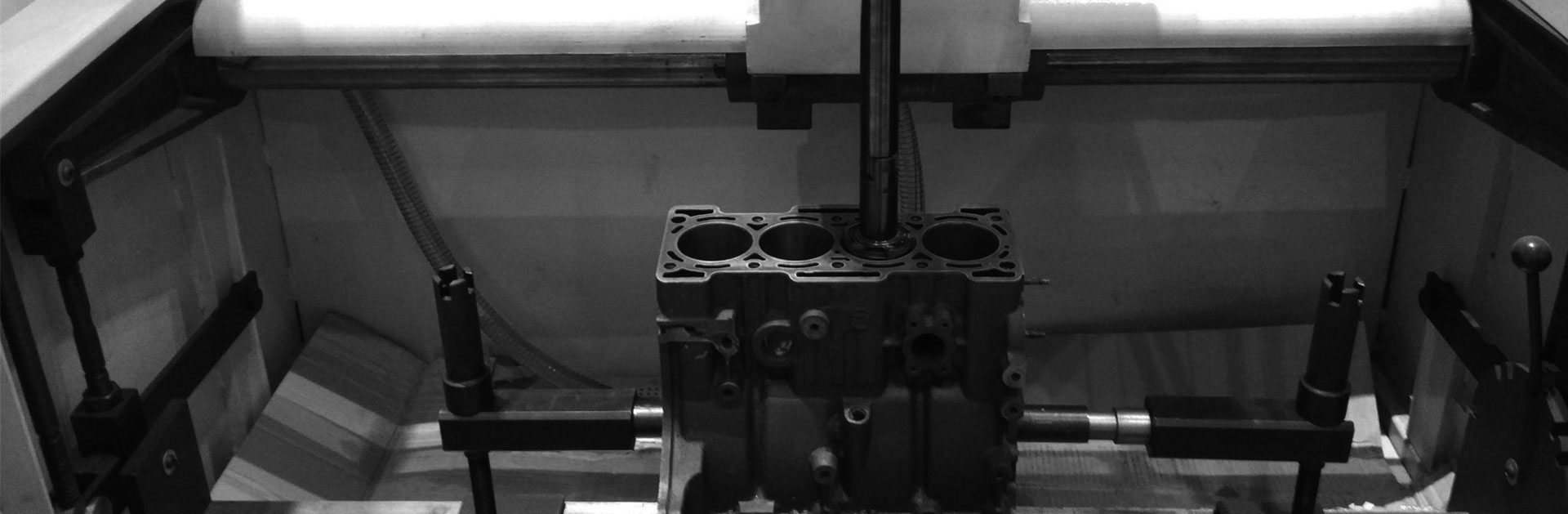

Orice fel de mașină nu poate fi realizată fără găuri. Pentru conectarea pieselor, sunt necesare diverse găuri pentru șuruburi, găuri pentru știfturi sau găuri pentru nituri de diferite dimensiuni; pentru a fixa piesele transmisiei sunt necesare diverse găuri de montare; piesele mașinii în sine au, de asemenea, multe găuri variate (cum ar fi găurile de ulei, gaura de proces, gaura de reducere a greutății etc.). Operația de prelucrare a unei găuri pentru a face gaura să îndeplinească cerințele se numește prelucrarea găurilor.

Suprafața orificiului interior este una dintre suprafețele importante care alcătuiesc piesele mecanice. În piesele mecanice, piesele cu găuri reprezintă în general 50% până la 80% din numărul total de piese. Tipurile de găuri sunt, de asemenea, diverse, inclusiv găuri cilindrice, găuri conice, găuri filetate și găuri profilate.

Găurile cilindrice comune sunt diferite de găurile generale și găurile adânci, iar găurile adânci sunt greu de prelucrat.

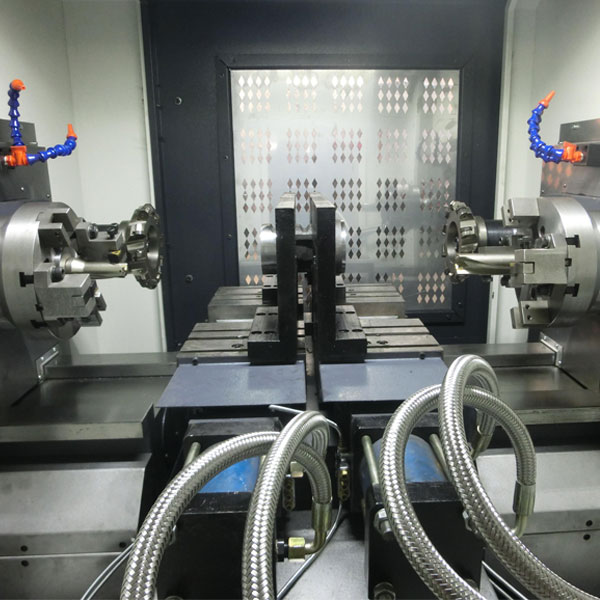

Serviciile de prelucrare a forajului Minghe au fost inițial adăugate pentru a completa și sprijini capacitățile noastre de formare. Astăzi, clienții utilizează serviciile noastre de foraj de top din industrie chiar și atunci când nu este necesară formarea. De 35 de ani, ne dezvoltăm serviciile de foraj pentru a oferi clienților soluțiile potrivite pentru aplicația lor specifică. Inginerii Minghe vor revizui specificațiile produsului, apelurile de material și cerințele de volum pentru a selecta cea mai rentabilă soluție pentru proiectul dvs. de foraj.

Cerințe tehnice pentru găurirea găurilor

În procesul de prelucrare a găurilor, este necesar să se evite probleme precum dilatarea excesiv de mare a diametrului găurii, rugozitatea slabă a suprafeței piesei de prelucrat și uzura excesivă a burghiului, astfel încât să se prevină afectarea calității găuririi și creșterea procesării cost. Următoarele cerințe tehnice trebuie asigurate pe cât posibil:

- - Precizie dimensională: precizia diametrului și adâncimii găurii;

- - Precizia formei: rotunjirea găurilor, cilindricitatea și rectitudinea axei;

- - Precizia poziției: coaxialitatea dintre gaură și axa găurii sau axa cercului exterior; paralelismul și perpendicularitatea dintre gaură și gaură sau gaura și alte suprafețe etc.

În același timp, trebuie luate în considerare următoarele 5 elemente:

- - Structura adâncimii orificiului și a orificiului de rugozitate al suprafeței;

- - Caracteristicile structurale ale piesei de prelucrat, inclusiv stabilitatea suprapunerii de prindere și rotabilitatea;

- - Viteza de putere, sistemul de răcire și stabilitatea mașinii unelte;

- - Lot de procesare;

- - Costul procesării;

Diferite tipuri de prelucrare a forajului - Servicii de forare CNC disponibile la Minghe

Diferite găuri ale pieselor matriței, cum ar fi găurile șuruburilor, găurile șuruburilor, găurile știfturilor, găurile mandrinei, găurile de fixare a miezului rotund etc., trebuie să fie găurite și alezate pentru a îndeplini cerințele privind diametrul găurilor, precizia pasului găurilor și rugozitatea.

Metodele de procesare utilizate în mod obișnuit sunt prezentate în tabel.

| Tip | Conţinut |

| Foraj cu o singură parte | O singură piesă este găurită direct în funcție de poziția de marcare |

| Burghiu pilot | Găsește mai întâi o gaură într-o parte și folosește-o ca ghid pentru găurirea în alte părți. O parte poate fi utilizată pentru găurirea directă în direcția opusă la găurire; poate conduce, de asemenea, în orificiul de foraj pentru a face găurirea în sens opus. |

| Foraj combinat | Pentru a asigura distanța dintre găuri a pieselor, cele două părți pot fi strânse cu mandrine paralele sau combinate cu șuruburi pentru a forma un întreg, iar găurile pot fi găurite în același timp, conform marcajului. |

Prelucrarea alezării

Există adesea unele găuri de știfturi, găuri de ejector, găuri de fixare a miezului, etc. în matriță, care trebuie procesate după scriere sau în timpul asamblării. Precizia de procesare este în general de la IT6 la IT8, iar rugozitatea nu este mai mică de Ra3.2μm.

Principiile generale ale alezării

| Tip | Conţinut | |

| Diametrul piesei de prelucrat | Forat și alezat de montator | |

| 10 ~ 20 | Prelucrare prin găurire, controfundare, alezare etc. | |

| > 20 | Pre-controlat de burghiul de montaj, apoi frezarea și prelucrarea mașinii de forat | |

| Trebuie să stingi gaura | La alezare, cantitatea de măcinare trebuie să fie de 0.02 ~ 0.03. Găurile trebuie protejate în timpul tratamentului termic și vor fi măcinate din nou atunci când sunt asamblate | |

| Alezarea combinată a diferitelor materiale | Atunci când alezați părți din diferite materiale, alezarea trebuie făcută din materiale mai dure | |

| Alezarea hardware-ului | Prin alezarea orificiului hardware-ului de întărire, verificați mai întâi dacă orificiul este deformat, alezat cu un alezator standard din carbură cimentată sau alezat cu un alezator vechi, apoi folosiți o tijă de măcinat din fontă pentru a măcina la dimensiunea necesară | |

| Gaura alezată | Când orificiul nu este alezat, adâncimea orificiului de alezare trebuie adâncită, lăsând lungimea părții de tăiere a alezorului pentru a asigura diametrul efectiv al orificiului; poate fi, de asemenea, alezat cu un alezor standard și apoi alezarea găurii cu un alezator vechi care a împământat partea de tăiere. Fundul dezarmat | |

| Balama mașinii | După ce piesa de prelucrat este prinsă o singură dată, găurirea, controfundarea și alezarea se efectuează continuu pentru a asigura perpendicularitatea și paralelismul găurii | |

Prelucrarea găurilor adânci

Găurile canalului de răcire, găurile încălzitorului și o parte a orificiilor știftului de ejector din matrița din plastic trebuie să fie prelucrate în adâncime. În general, precizia orificiului de apă de răcire nu este mare, dar este necesară prevenirea devierii; pentru a asigura eficiența transferului de căldură, orificiul încălzitorului are anumite cerințe pentru diametrul și rugozitatea găurii, diametrul găurii este cu 0.1 ~ 0.3 mm mai mare decât tija de încălzire, iar rugozitatea este Ra12.5 ~ 6.3 μm; în timp ce orificiul de ejector necesită un nivel mai ridicat, precizia generală este IT8 și există cerințe pentru verticalitate și rugozitate.

Prelucrarea găurilor

Sunt necesare multe găuri în matriță pentru a asigura distanța găurilor, distanța marginii găurilor, paralelismul axei fiecărei găuri, perpendicularitatea față de capăt și coaxialitatea găurilor după asamblarea celor două părți. Acest tip de sistem de găuri este în general procesat mai întâi, iar apoi găurile sunt procesate prin scribare.

Alegeți cel mai bun proces de forare

După ce răsfoiți o listă de servicii de tratare a suprafeței, selectați un proces pe baza unor considerații esențiale, cum ar fi timpul de producție, rentabilitatea, toleranța la piese, durabilitatea și aplicațiile. Frezarea CNC de înaltă toleranță, piesele de strunjire nu sunt recomandate pentru aplicarea finisării metalice secundare, deoarece tratamentul poate modifica dimensiunile piesei finite prin îndepărtarea sau adăugarea unei cantități mici de materiale.

Contactați-ne sau trimiteți un e-mail la sales@hmminghe.com pentru a vedea cum oamenii, echipamentele și instrumentele noastre pot aduce cea mai bună calitate la cel mai bun preț pentru proiectul dvs. de foraj.