Nisip de turnare

Ce este turnarea cu nisip

Turnarea în nisip se referă la o metodă de turnare în care piesele turnate sunt produse în matrițe de nisip. Oțelul, fierul și majoritatea pieselor turnate din aliaje neferoase pot fi obținute prin metode de turnare cu nisip. Deoarece materialele de modelare utilizate în turnarea cu nisip sunt ieftine și ușor de obținut, iar matrițele sunt ușor de fabricat, se pot adapta la producția dintr-o singură bucată, la producția în serie și la producția în masă a pieselor turnate. De mult timp, a fost procesul de bază în producția de turnare.

Materiile prime de bază pentru fabricarea matrițelor de nisip sunt nisipul de turnătorie și liantul de nisip. Nisipul de turnătorie cel mai frecvent utilizat este nisipul silicios. Atunci când performanța la temperatură ridicată a nisipului de silice nu poate îndeplini cerințele de utilizare, se utilizează nisip special, cum ar fi nisipul de zircon, nisipul de cromită și nisipul de corindon. Pentru a face ca matrița și miezul finit să aibă o anumită rezistență și să nu fie deformate sau deteriorate în timpul manipulării, turnării și turnării metalului lichid, este în general necesar să adăugați un liant de nisip în turnare pentru a lega particulele de nisip libere pentru a forma nisip. Cel mai utilizat liant de nisip pentru turnare este argila, iar diverse uleiuri de uscare sau uleiuri semi-uscate, silicați sau fosfați solubili în apă și diverse rășini sintetice pot fi folosite și ca lianți de nisip de turnare. Matrițele exterioare de nisip utilizate în turnarea cu nisip sunt împărțite în trei tipuri: nisip verde argilos, nisip uscat de lut și nisip întărit chimic în funcție de liantul folosit în nisip și de modul în care își construiește rezistența.

Nisip umed de argilă

Argila și o cantitate adecvată de apă sunt utilizate ca liant principal pentru turnarea nisipului. După realizarea nisipului, acesta este combinat direct și turnat în stare umedă. Turnarea pe teren umed are o istorie lungă și este utilizată pe scară largă. Puterea nisipului verde depinde de nămolul de lut format prin amestecarea lutului și a apei într-o anumită proporție. Odată amestecat nisipul de turnare, acesta are o anumită rezistență. După ce a fost lovit într-o matriță de nisip, poate îndeplini cerințele de turnare și turnare. Prin urmare, cantitatea de argilă și umiditatea din nisipul de turnare sunt factori de proces foarte importanți.

O metodă de turnare în care nisipul de turnare și nisipul de miez sunt utilizate ca materiale de turnare pentru a face o matriță, iar metalul lichid este umplut cu matrița sub gravitație pentru a produce o turnare. Oțelul, fierul și majoritatea pieselor turnate din aliaje neferoase pot fi obținute prin metode de turnare cu nisip. Deoarece materialele de turnare utilizate în turnarea cu nisip sunt ieftine și ușor de obținut, iar matrițele sunt ușor de fabricat, se pot adapta la producția dintr-o singură bucată, la producția în serie și la producția în masă a pieselor turnate. De mult timp, a fost procesul de bază în producția de turnare.

Matrița utilizată în turnarea cu nisip este compusă în general dintr-o combinație între o matriță exterioară de nisip și un miez. Pentru a îmbunătăți calitatea suprafeței pieselor turnate, un strat de vopsea este adesea aplicat pe suprafața matriței și miezului de nisip. Componentele principale ale acoperirii sunt materiale pulberi și lianți cu refractare ridicată și stabilitate chimică bună la temperaturi ridicate. În plus, se adaugă un purtător (apă sau alți solvenți) și diferiți aditivi pentru o aplicare ușoară.

Avantajele turnării cu nisip verde lut sunt:

- - Argila este bogată în resurse și preț scăzut.

- - Majoritatea nisipului umed de argilă utilizată poate fi reciclată și refolosită după un tratament adecvat al nisipului.

- - Ciclul de fabricare a matriței este scurt și eficiența muncii este ridicată.

- - Nisipul de turnare mixt poate fi folosit mult timp.

- - După ce matrița de nisip este bătută, poate tolera încă o cantitate mică de deformare fără a fi deteriorată, ceea ce este foarte benefic pentru proiectare și reglarea miezului.

Slăbiciunea este:

- - Pentru a acoperi nămolul vâscos de argilă de pe suprafața boabelor de nisip în timpul amestecării nisipului, este necesar un echipament de amestecare de nisip de mare putere cu acțiune de frământare, altfel este imposibil să se obțină nisip de bună calitate.

- - Deoarece nisipul de turnare are o rezistență foarte mare după ce a fost amestecat, nisipul de turnare nu este ușor să curgă în timpul modelării și este dificil de cântărit. Este laborios și necesită anumite abilități atunci când modelează manual, iar echipamentul este complicat și imens atunci când modelează cu mașina.

- - Rigiditatea matriței nu este mare, iar precizia dimensională a turnării este slabă.

- - Piesele turnate sunt predispuse la defecte precum spălarea nisipului, includerea nisipului și porii.

Matrițele cu nisip uscat din argilă au un conținut de umiditate umed ușor mai mare decât cele utilizate la producerea acestei matrițe de nisip.

Miezul de nisip din argilă este un miez simplu realizat din nisip de lut.

Nisip de argilă uscată

Umiditatea umedă a nisipului de turnare folosit pentru a face acest tip de nisip este puțin mai mare decât cea a nisipului de turnare umed. După realizarea matriței de nisip, suprafața cavității trebuie acoperită cu vopsea refractară și apoi introdusă într-un cuptor pentru uscare, iar după ce s-a răcit, poate fi turnată și turnată. Este nevoie de mult timp pentru a usca matrițele de nisip argilos, consumă mult combustibil, iar matrițele de nisip se deformează ușor în timpul procesului de uscare, ceea ce afectează precizia pieselor turnate. Matrițele cu nisip uscat din argilă sunt utilizate în general pentru a face piese turnate din oțel și piese turnate mai mari din fier. Deoarece nisipul întărit chimic a fost adoptat pe scară largă, tipurile de nisip uscat au avut tendința de a fi eliminate.

Nisip întărit chimic

Nisipul de turnare utilizat în acest tip de nisip se numește nisip întărit chimic. Liantul este în general o substanță care poate polimeriza moleculele și poate deveni o structură tridimensională sub acțiunea unui întăritor și sunt utilizate în mod obișnuit diferite rășini sintetice și sticlă de apă. În principiu, există 3 moduri de întărire chimică.

- - Auto-întărire: Liantul și întăritorul sunt ambele adăugate în timpul amestecării nisipului. După realizarea matriței sau miezului de nisip, liantul reacționează sub acțiunea întăritorului pentru a face ca matrița sau miezul de nisip să se întărească singur. Metoda de auto-întărire este utilizată în principal pentru modelare, dar este utilizată și pentru fabricarea miezurilor mai mari sau a miezurilor cu loturi mici de producție.

- - Întărirea aerosolului: Adăugați liant și alți aditivi auxiliari atunci când amestecați nisip, fără a adăuga mai întâi întăritor. După modelare sau fabricarea miezului, suflați în întăritorul gazos sau întăritorul lichid atomizat în purtătorul de gaz pentru a-l dispersa în matrița de nisip sau în miez pentru a determina întărirea matriței de nisip. Metoda de întărire cu aerosoli este utilizată în principal pentru fabricarea miezurilor și uneori este utilizată pentru a produce matrițe mici de nisip.

- - Încălzirea încălzirii: Adăugați liant și agent de întărire latent care nu funcționează la temperatura camerei atunci când amestecați nisipul. După realizarea matriței sau miezului de nisip, acesta este încălzit. În acest moment, întăritorul latent reacționează cu anumite componente din liant pentru a genera un întăritor eficient care poate întări liantul, întărind astfel matrița sau miezul de nisip. Metoda de întărire prin încălzire este utilizată în principal pentru fabricarea miezurilor în plus față de fabricarea matrițelor mici de nisip cu coajă subțire.

Atelierul de istorie a turnării cu nisip Minghe

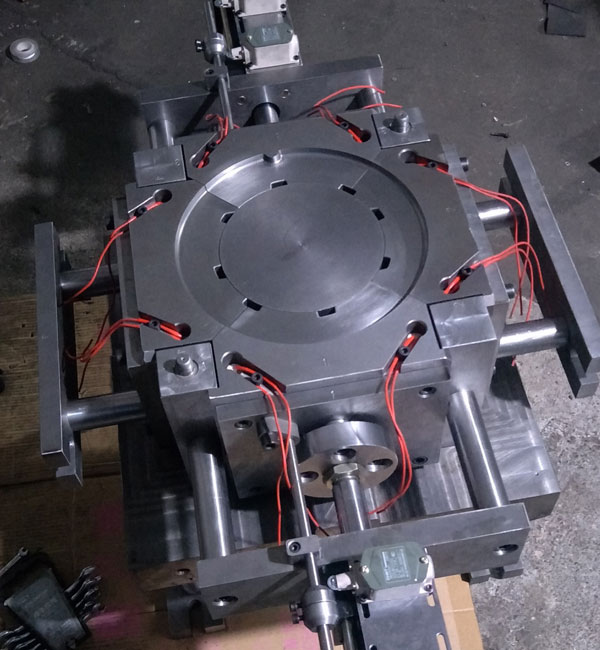

A fost adăugat atelierul de turnare Minghe Sand 2005 cu adăugarea unui mixer de nisip de coastă mixer continuu de nisip. Turnarea cu nisip este un mare compliment pentru matrița din ghips din cauciuc, proces pe care a fost fondată compania. Turnarea cu nisip reprezintă în prezent aproximativ jumătate din activitatea noastră de turnătorie.

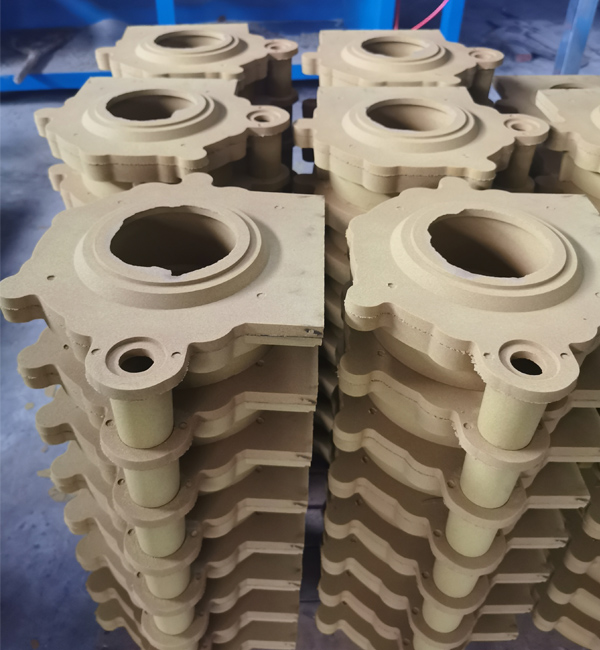

In 2016, Minghe Casting a extins foarte mult linia de turnare a nisipului prin adăugarea unui mixer de nisip continuu mai mare cu buncăr dublu, comenzi automate și recuperare mecanică. Acest lucru permite Minghe Casting să treacă de la o cantitate mică de calitate înaltă la cantități de producție, menținând în același timp calitatea ridicată cerută de piață. Investiția reprezintă, de asemenea, angajamentul Prototype Casting de a-și minimiza amprenta pentru consumul de resurse naturale, în special nisipul de silice utilizat la turnarea cu nisip. Datorită piețelor secundare pentru nisip recuperat și a capacității de a reutiliza 80% din nisip în acest proces, deșeurile de nisip la depozitele de deșeuri vor fi complet eliminate !!!

Atelierul de turnare cu nisip Minghe are aproximativ 8000 de metri pătrați. Indiferent dacă proiectul dvs. de turnare este mic sau mare, vă putem oferi un timp de plumb bun și o calitate bună. În turnătoria noastră, se exportă peste 60% piese din aluminiu turnat. Deci, avem multă experiență pentru proiectele dumneavoastră.

Avantajele procesului de turnare în nisip

Funcțiile turnării investiționale pot fi rezumate după cum urmează:

- - Părțile rezistente la uzură ale concasoarelor de turnare cu nisip sunt încă foarte frecvente în China, cum ar fi plăcile maxilarelor, ciocanele cu crom înalt, pereții de zdrobire, pereții de mortar, etc., deoarece în echipamentul de concasor, ca o turnare relativ mare, rezistentă la uzură , Relativ vorbind, precizia nu este foarte mare. În special pentru fălci, produsele finite nu sunt aproape lustruite de un strung. Peretele rupt, peretele de mortar rulant, pielea de rulare și altele asemenea trebuie doar lustruite cu un strung, deci este potrivit în special pentru turnarea cu nisip. Deoarece părțile rezistente la uzură ale fălcilor de turnare cu nisip, ciocanelor cu crom înalt, pereților rupți, pereților de mortar rulant, piei de rulare etc., aceste echipamente de zdrobire sunt cu mai mult de 20% mai durabile decât alte produse, cum ar fi turnarea cu spumă pierdută.

- - Turnarea cu nisip este un fel de proces de turnare. Matrița de turnare utilizată în turnarea cu nisip este compusă în general dintr-o matriță de nisip exterioară și un miez. Deoarece materialele de turnare utilizate în turnarea cu nisip sunt ieftine și ușor de obținut, iar matrițele sunt ușor de fabricat, se pot adapta la producția dintr-o singură bucată, la producția în serie și la producția în masă a pieselor turnate. De mult timp, a fost procesul de bază în producția de turnare. În prezent, la nivel internațional, în producția tuturor pieselor turnate, 60 până la 70% din piesele turnate sunt produse cu matrițe de nisip, iar aproximativ 70% dintre acestea sunt produse cu matrițe de nisip argilos.

- - cost scăzut

- - Proces de producție simplu

- - Ciclu scurt de producție

- - Prin urmare, piesele turnate, cum ar fi blocurile de cilindri ale motorului auto, chiulasele, arborele cotit etc. sunt produse toate prin procesul de nisip verde argilos. Când tipul umed nu poate îndeplini cerințele, luați în considerare utilizarea tipului de nisip uscat pe suprafața nisipului argilos, tipului de nisip uscat sau alte tipuri de nisip. Greutatea pieselor turnate din nisip verde argilos poate varia de la câteva kilograme la zeci de kilograme, în timp ce piesele turnate produse din argila uscată pot cântări zeci de tone.

Procesul de producție a pieselor turnate cu nisip Minghe

Procesul de bază al procesului de turnare cu nisip Minghe Casting are următorii pași:

- Etapa de amestecare a nisipului: Pregătirea nisipului de turnare și a nisipului de bază pentru modelare, utilizați în general un mixer de nisip pentru a pune în harta veche și cantitatea adecvată de lut pentru a amesteca.

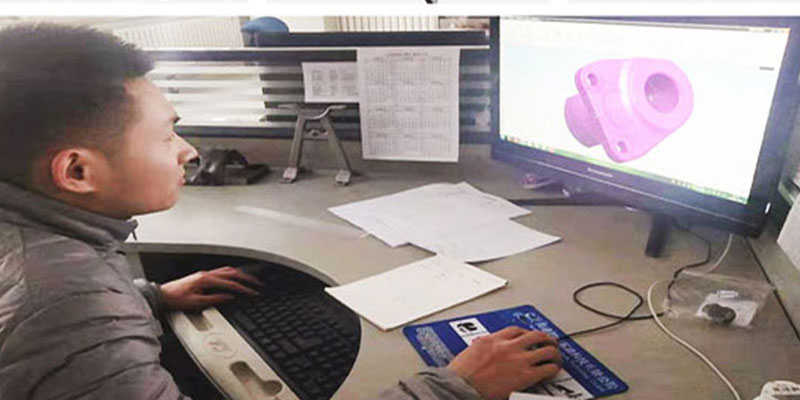

- Etapa de realizare a mucegaiului: Realizați matrițe și cutii de miez conform desenelor pieselor. În general, o singură piesă poate fi realizată din matrițe din lemn, producția de masă poate fi utilizată pentru a face matrițe din plastic sau matrițe din metal (cunoscute în mod obișnuit ca matrițe din fier sau matrițe din oțel), iar piesele turnate la scară largă pot fi utilizate pentru a realiza plăci cu model. Acum matrițele sunt practic mașini de gravat, astfel încât ciclul de producție este foarte scurtat și, de obicei, durează 2 până la 10 zile pentru a face matrița.

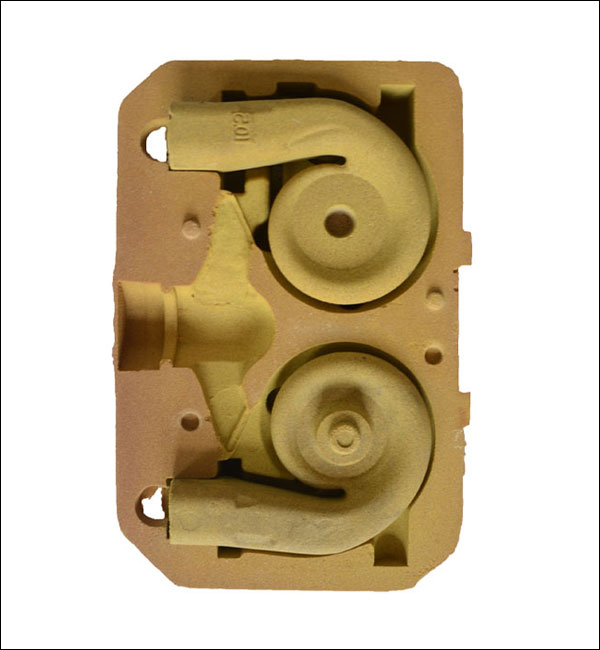

- Etapa de modelare (Core-Making): inclusiv modelarea (formarea cavității turnării cu nisip de turnare), fabricarea miezului (formarea formei interioare a turnării) și potrivirea matriței (punerea miezului în cavitate și închiderea baloanelor superioare și inferioare)). Modelarea este o verigă cheie în turnare.

- Etapa de topire: În funcție de compoziția metalică necesară, compoziția chimică este potrivită și cuptorul de topire adecvat este selectat pentru a topi materialul din aliaj pentru a forma un lichid metalic lichid calificat (incluzând compoziția calificată și temperatura calificată). Topirea utilizează în general cupole sau cuptoare electrice (datorită cerințelor de protecție a mediului, cupolele sunt acum practic interzise, iar cuptoarele electrice sunt practic utilizate).

- Etapa de turnare: Utilizați o ladă pentru a turna fierul topit în cuptorul electric în matrița finită. Este necesar să se acorde atenție vitezei de turnare a fierului topit, astfel încât fierul topit să umple întreaga cavitate. În plus, turnarea fierului topit este mai periculoasă, așa că fii atent la siguranță!

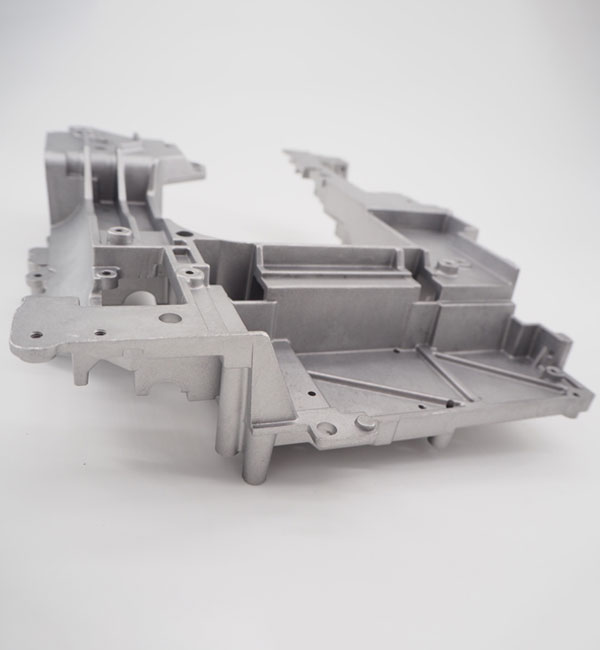

- Etapa de curățare: După turnare și așteptarea solidificării metalului topit, luați un ciocan pentru a îndepărta poarta și scuturați nisipul turnării, apoi folosiți o mașină de sablat pentru sablare, astfel încât suprafața turnării să arate foarte curată! Pentru piesele turnate care nu sunt strict necesare După inspecție, este practic pregătit să părăsească fabrica.

- Procesarea turnării: Pentru unele piese turnate cu cerințe speciale sau unele piese turnate care nu pot îndeplini cerințele, poate fi necesară o prelucrare simplă. În general, o roată de rectificat sau o polizor este utilizată pentru prelucrare și lustruire pentru a îndepărta bavurile și a face piesele turnate mai fine.

- Inspecție de turnare: Inspecția de turnare este de obicei în curs de curățare sau prelucrare, iar cele necalificate sunt de obicei aflate. Cu toate acestea, unele piese turnate au cerințe individuale și trebuie inspectate din nou. De exemplu, unele piese turnate necesită un arbore de 5 cm pentru a fi introdus în gaura centrală, deci trebuie să luați un arbore de 5 cm și să-l încercați.

După cei 8 pași de mai sus, turnarea se formează practic. Pentru piesele turnate care necesită o precizie ridicată, este necesară prelucrarea.

| Dezvoltarea și proiectarea matriței ▶ |

| Nisip Mxing Etapa ▶ |

| Inspecția cerii pierdute ▶ |

| Arborele grupului de ceară▶ |

| Silice Sol Shell ▶ |

| Armarea sticlei de apă▶ |

| Depurarea aburului ▶ |

| Prăjire-Turnare▶ |

| Îndepărtați șlefuirea porții ▶ |

| Gol pozitiv▶ |

| Piese turnate complete de precizie▶ |

| Împachetați și expediați▶ |

Studiile de caz Minghe privind turnarea în nisip

Serviciile de fabricație Minghe Casting sunt disponibile atât pentru proiectarea realității, cât și pentru volumul de producție de volum mic până la mare al pieselor dvs. de turnare sub presiune, piese de turnare cu nisip, piese de turnare cu investiții, piese de turnare metalică, piese de turnare din spumă pierdută și multe altele.

Accesați mai multe studii de cazuri pentru piese de turnare >>>

Alegeți cel mai bun furnizor de turnare în nisip

În prezent, piesele noastre de turnare în nisip sunt exportate în America, Canada, Australia, Regatul Unit, Germania, Franța, Africa de Sud și multe alte țări din întreaga lume. Suntem înregistrați ISO9001-2015 și, de asemenea, sunt certificați de SGS.

Serviciul nostru personalizat de fabricare a Sand Casting furnizează piese turnate durabile și accesibile, care îndeplinesc specificațiile dvs. pentru industriile auto, medicale, aerospațiale, electronice, alimentare, construcții, securitate, marină și multe altele. Trimiteți rapid solicitarea dvs. sau trimiteți desenele pentru a obține o ofertă gratuită în cel mai scurt timp. Contactați-ne sau trimiteți un e-mail sales@hmminghe.com pentru a vedea cum oamenii, echipamentele și instrumentele noastre pot aduce cea mai bună calitate la cel mai bun preț pentru proiectul dvs. de turnare în nisip.

Oferim servicii de turnare includ:

Servicii de turnare Minghe care lucrează cu turnare cu nisip, turnare de metal, turnare cu investiții turnare cu spumă pierdută și multe altele.

Nisip de turnare

Nisip de turnare este un proces tradițional de turnare care folosește nisipul ca principal material de modelare pentru realizarea matrițelor. Turnarea gravitațională este în general utilizată pentru matrițele de nisip, iar turnarea la presiune scăzută, turnarea centrifugă și alte procese pot fi, de asemenea, utilizate atunci când există cerințe speciale. Turnarea cu nisip are o gamă largă de adaptabilitate, pot fi folosite piese mici, piese mari, piese simple, piese complexe, piese unice și cantități mari.

Turnare permanentă a matriței

Turnare permanentă a matriței au o durată lungă de viață și o eficiență ridicată a producției, nu numai că au o precizie dimensională bună și o suprafață netedă, dar au și o rezistență mai mare decât piesele turnate cu nisip și sunt mai puțin susceptibile de a fi deteriorate atunci când se toarnă același metal topit. Prin urmare, în producția în masă a pieselor turnate din metale neferoase medii și mici, atâta timp cât punctul de topire al materialului de turnare nu este prea mare, turnarea metalică este în general preferată.

Turnare de investiții

Cel mai mare avantaj al investiții de turnătorie Deoarece piesele turnate cu investiții au o precizie dimensională ridicată și o finisare a suprafeței, acestea pot reduce lucrările de prelucrare, dar pot lăsa un pic de prelucrare la piesele cu cerințe mai mari. Se poate observa că utilizarea metodei de turnare prin investiții poate economisi o mulțime de echipamente pentru mașini-unelte și prelucrarea orelor de muncă și poate salva foarte mult materiile prime metalice.

Pierdere spumă turnare

Turnarea spumei pierdute este de a combina modele de ceară de parafină sau spumă similare dimensiunii și formei turnării în grupuri de modele. După periere și uscare a acoperirilor refractare, acestea sunt îngropate în nisip de cuarț uscat pentru modelarea vibrațiilor și turnate sub presiune negativă pentru a gazifica modelul. , Metalul lichid ocupă poziția modelului și formează o nouă metodă de turnare după solidificare și răcire.

Die Casting

Turnarea sub presiune este un proces de turnare a metalelor, care se caracterizează prin aplicarea unei presiuni ridicate asupra metalului topit folosind cavitatea matriței. Matrițele sunt fabricate de obicei din aliaje cu rezistență mai mare, iar acest proces este oarecum similar cu turnarea prin injecție. Majoritatea pieselor turnate sub presiune nu conțin fier, cum ar fi aliajele de zinc, cupru, aluminiu, magneziu, plumb, staniu și plumb-staniu și aliajele acestora. Minghe a fost topul Chinei serviciu de turnare sub presiune deoarece 1995.

Turnare centrifugă

Turnare centrifugă este o tehnică și o metodă de injectare a metalului lichid într-o matriță rotativă de mare viteză, astfel încât metalul lichid este o mișcare centrifugă pentru a umple matrița și a forma o turnare. Datorită mișcării centrifuge, metalul lichid poate umple matrița bine în direcția radială și forma suprafața liberă a turnării; afectează procesul de cristalizare a metalului, îmbunătățind astfel proprietățile mecanice și fizice ale turnării.

Turnare la presiune scăzută

Turnare la presiune scăzută înseamnă că matrița este, în general, plasată deasupra unui creuzet etanș, iar aerul comprimat este introdus în creuzet pentru a provoca o presiune scăzută (0.06 ± 0.15 MPa) pe suprafața metalului topit, astfel încât metalul topit să se ridice de la conducta de ridicare la umple matrița și controlează metoda de turnare solidificată. Această metodă de turnare are o hrană bună și o structură densă, ușor de turnat piese turnate complexe cu pereți subțiri mari, fără ridicători și o rată de recuperare a metalelor de 95%. Fără poluare, automatizare ușor de realizat.