Aplicarea tehnologiei de impregnare în fabricarea motoarelor

Tratamentul de impregnare a pieselor realizate din materiale ușoare, cum ar fi cilindrii de aluminiu, poate reduce în mod eficient rata de resturi a pieselor de prelucrat și le poate îmbunătăți semnificativ calitatea. Cu premisa asigurării calității produsului, acestea pot reduce în mod eficient costurile de fabricație și pot îmbunătăți eficiența producției.

Propunerea unui tratament ușor pentru motor și impregnare

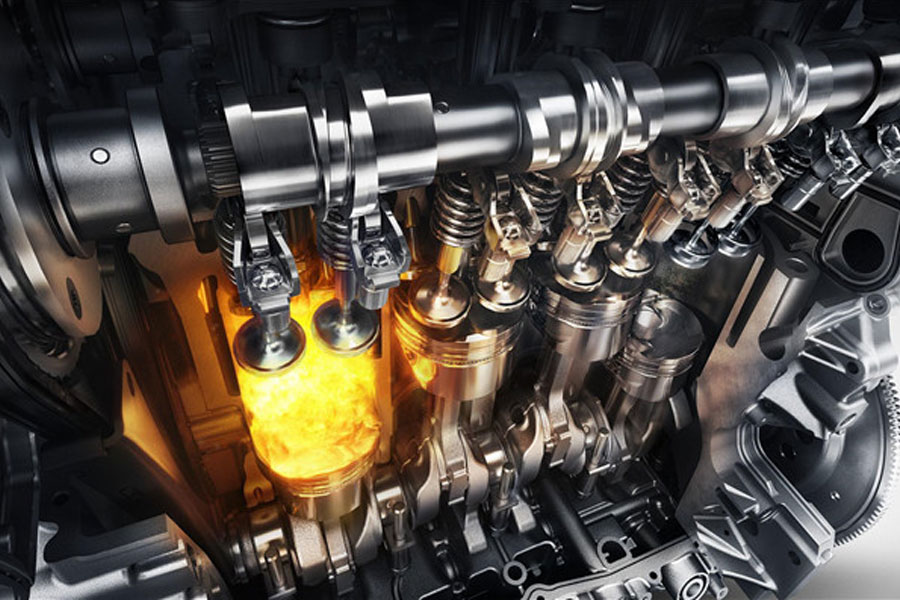

Greutatea redusă a devenit o tendință în industria automobilelor contemporane, care este determinată în principal de atenția mondială acordată protecției mediului și economisirii de energie. Datele arată că, dacă greutatea proprie a unei mașini este redusă cu 10%, consumul său de combustibil poate fi crescut cu 15%. Creșterea eficienței consumului de combustibil înseamnă că consumul și emisiile de combustibil ale mașinii sunt reduse. Prin urmare, reducerea greutății mașinii este cel mai eficient mod de a îmbunătăți economia de energie și protecția mediului. Motorul este cel mai critic ansamblu mare al unei mașini, iar reducerea greutății sale este crucială pentru reducerea greutății mașinii.

Din punct de vedere tehnic, există multe modalități de a obține o greutate redusă, cum ar fi optimizarea întregii structuri a mașinii, a modulelor accesorii și ușoare, dar utilizarea materialelor ușoare precum plasticul, aliajele de aluminiu și aliajele de magneziu pentru a înlocui materialele tradiționale, cum ar fi deoarece fonta este reducerea actuală. Principala modalitate de greutate a motorului. De fapt, aliajul de aluminiu a fost utilizat pe scară largă în chiulasele motorului, galeriile de admisie și piesele mai mici, cum ar fi carcasele pompei de apă și carcasele pompei de ulei, de mulți ani, iar din ce în ce mai multe companii au adoptat blocuri de cilindri din aliaj de aluminiu în ultimul deceniu. Cu toate acestea, în comparație cu fonta, piesele turnate din aluminiu sunt mai predispuse la slăbire internă, contracție și pori în timpul procesului de turnare datorită formării cristalelor, contracției și absorbției gazelor. Aceste piese turnate defecte au un strat superficial dens după prelucrare. Zona este eliminată, expunând astfel defecte organizaționale interne. Pentru acele piese turnate din aluminiu care necesită etanșeitate la motor, la trecerea prin procesul de detectare a scurgerilor pe linia de producție, existența microporilor defecți va provoca scurgeri excesive și va produce produse reziduale, uneori chiar și în loturi. Deoarece aceste condiții pot fi descoperite numai după prelucrări multiple, acestea vor provoca, de asemenea, o pierdere gravă de ore de muncă, materii prime și energie. Se poate observa că, pentru a rezolva problema ratei ridicate de fier vechi a pieselor turnate din aluminiu, trebuie luate anumite măsuri de tratament în producție. În prezent, cea mai frecvent utilizată tehnologie este tratamentul de impregnare, adică obturarea scurgerilor. Așa-numita "impregnare" este să se infiltreze infiltrantul în micro porii turnării din aluminiu în anumite condiții, iar după solidificare, umplutura infiltrată în poru și peretele interior al porului turnării sunt conectate în ansamblu la blocați microporii, astfel încât piesele să poată satisface o tehnologie de proces necesară pentru presurizare, anti-infiltrare și anti-scurgeri.

Procesul de impregnare sub presiune

În prezent, în producția de piese turnate din aluminiu în țară și în străinătate, se adoptă în general metoda de infiltrare sub presiune în vid. Acest proces se desfășoară în principal într-un rezervor de vid sub presiune. Conform fluxului procesului, acesta poate fi împărțit în trei etape: pre-tratament, tratament de impregnare și post-tratament. Diferitele sale etape includ în principal: pretratarea este, de asemenea, numită pretratare microporoasă, care în principal degresează, curăță și usucă piesele turnate pentru a se pregăti pentru următorul proces; primul pas al tratamentului de impregnare este plasarea piesei într-un coș Apoi așezați coșul în rezervorul de impregnare; aspirați rezervorul de impregnare pentru a îndepărta gazul din porii pieselor; transportați etanșantul din rezervorul de stocare în rezervorul de impregnare și scufundați piesele care sunt încă sub vid; Se aspiră din nou rezervorul de impregnare pentru a îndepărta gazul din etanșant; eliberați vidul și presurizați rezervorul de impregnare cu aer comprimat, care ajută la împingerea agentului de etanșare în pori; eliberați presiunea și readuceți etanșantul în rezervorul de stocare; Postprocesarea are ca scop principal îndepărtarea pieselor, uscarea prin centrifugare, clătirea și finalizarea operațiilor de întărire.

Scopul principal al pretratării este îndepărtarea petelor de ulei, așchiilor metalice și a prafului de pe suprafața pieselor, îmbunătățirea calității impregnării și prevenirea introducerii uleiului și a impurităților mecanice în lichidul de impregnare pentru a afecta penetrarea și adeziune. Metodele de degresare utilizate în mod obișnuit includ degresarea cu solvenți, degresarea cu leșie și degresarea electrochimică. Turnările sunt scoase după degresarea și curățarea menționate mai sus, clătite cu apă fierbinte și apoi uscate la 80-90 ℃. Pentru a îmbunătăți efectul de înmuiere și a preveni pătrunderea unei cantități mari de apă în pompa de vid, uscarea după curățare este foarte importantă.

Tratamentul de impregnare este de a pune piesele prelucrate în rezervorul de impregnare pentru a sigila și aspira, pentru a îndepărta complet aerul și praful fin din rezervor și porii turnării și a crea condiții dinamice de diferență de presiune pentru umplere și infiltrare a agentului de impregnare. Apoi, infiltrantul este aspirat de presiunea negativă din rezervor, iar vidul este din nou aspirat. Scopul celei de-a doua aspirări este de a descărca gazul din lichidul de impregnare din rezervor pentru a preveni pătrunderea lichidului de impregnare care conține gazul în defectele microporului turnării, astfel încât să se evite generarea de pori în timpul solidificării care afectează etanșarea. performanţă. În cele din urmă, presurizați, astfel încât infiltrantul care a fost umplut și infiltrat în porii turnării să pătrundă în continuare în partea cea mai adâncă a fiecărei părți a defectului. Impregnantul este o substanță lichidă preparată din substanțe anorganice sau organice. În prezent, cel mai utilizat etanșant din metacrilat PC504 / 66 este întărit la încălzire și asigură o umplere proeminentă a microporilor, cu contracția sa scăzută în timpul polimerizării. Abilitatea, în același timp, vâscozitatea sa scăzută ajută agentul de etanșare să pătrundă rapid și profund în micropori. Etanșantul întărit poate funcționa normal în intervalul -50 ± 200 ~.

Post-tratarea este de a picura piesa de prelucrat, de a o curăța și de a o pune într-un cuptor de întărire pentru a se solidifica, astfel încât infiltrantul care intră în porii turnării să se schimbe de la lichid la solid pentru a forma un film solid solid. Temperatura de întărire este în general setată la 80 x 90 ~ sau plasată la temperatura camerei (peste 25 ℃) timp de 24 de ore. Dacă turnarea este utilizată peste 300 ℃, ar trebui să fie întărită la 80 ℃ timp de 2 ore, apoi la 110 ℃ timp de 1 oră.

În ceea ce privește ce parte a procesului de producție este impregnată, diferite instalații de producție și diferite tipuri de piese de prelucrare sunt foarte diferite. Un număr mic de companii vor face reglementări uniforme pentru toate piesele grupului de propulsie care necesită o precizie ridicată de fabricație și etanșeitate la aer: astfel de piese trebuie impregnate înainte de prelucrare, adică atunci când acestea sunt încă în stare de turnare, pentru a realiza îmbunătățiri. Scopul performanței turnării, prelungirea duratei de viață a sculei în timpul prelucrării și asigurarea calității produsului. Cu toate acestea, majoritatea fabricilor adoptă în continuare metode diferite în funcție de diferite tipuri de piese. În general, pentru câteva piese cheie, cum ar fi blocul cilindrilor din aluminiu din motor, este de obicei necesar să se impregneze toate piesele atunci când acestea sunt în stare de turnare și apoi să le trimită. OEM. În ceea ce privește impregnarea anumitor piese după anumite criterii după un anumit proces în linia de producție a OEM, aceasta depinde de procesul de fabricație al OEM.

Pentru majoritatea pieselor, acestea nu sunt, în general, impregnate atunci când sunt în stare de turnare. În schimb, procesul de impregnare este implementat după un anumit proces în procesul de producție în funcție de situația reală. Adică, atunci când piesele după mai multe procese de prelucrare sunt confirmate că valoarea de detectare a scurgerilor pentru unele piese este în intervalul specificat, numai această parte a piesei de prelucrat este impregnată. În majoritatea cazurilor, proporția pieselor respinse este foarte scăzută (aproximativ 1% până la 2%), dar atunci când această proporție depășește o anumită limită (în funcție de situația specifică), OEM va solicita fabricii goale pentru Toate piesele turnate sunt impregnate .

Există, de asemenea, unele părți care necesită tratament de impregnare care nu sunt incluse în procesul de fabricație al OEM din motive structurale. Pentru acele părți ale căror rezultate ale detectării scurgerilor sunt în afara toleranței, indiferent cât de mare este valoarea reală măsurată, acestea vor fi casate direct. Cu toate acestea, dacă valoarea scurgerii depășește într-o anumită măsură proporția piesei de prelucrat, fabrica principală de motoare va prezenta cerința tratamentului de impregnare pentru toate piesele de turnare.

Deci, unde este operațiunea efectivă a tratamentului de impregnare? Practica obișnuită în țară și în străinătate este întreprinsă de întreprinderi independente și profesionale. Acest lucru nu este doar eficient și ușor de asigurat calitatea, ci și costul este relativ scăzut pentru fabrica de asamblare. Cu toate acestea, există și câteva fabrici de motoare cu loturi mari, ritm de producție rapid și cerințe ridicate de calitate a produselor. Vor deschide o zonă închisă în atelier, astfel încât fabricile profesionale menționate mai sus angajate în tratamentul de impregnare să poată construi o linie relativ simplă, eficientă și Linia de producție a impregnării cu un grad mai mare de mecanizare este echivalentă cu o secțiune a atelierului. Desigur, rata de funcționare a acestei „secțiuni de lucru” este mai mică decât cea a unei linii generale de producție.

Efectuați mai multe definiții ale pieselor impregnate

După cum știm cu toții, ca corp principal al motorului, blocul de cilindri este partea cea mai mare și mai grea dintre ele. Atunci când este selectat aliajul de aluminiu, reducerea greutății sale cu aproximativ jumătate are cea mai mare semnificație pentru greutatea redusă a motorului. Cu toate acestea, având în vedere structura complexă a blocului de cilindri și numărul de procese de prelucrare, comparativ cu alte piese turnate din aluminiu din motor, probabilitatea apariției defectelor interne în blocul de cilindri de aluminiu în timpul procesului de turnare și formare este, de asemenea, mai mare. Prin urmare, modul de standardizare și adoptare eficientă a procesului de infiltrare prin imersiune pentru a asigura calitatea acestuia este, de asemenea, cel mai preocupat de întreprinderi. În cele ce urmează, luând ca exemplu cilindrul de aluminiu, problema definirii și aprobării pieselor care trebuie impregnate este explicată în continuare printr-un caz reprezentativ. O linie de producție de prelucrare a cilindrilor de aluminiu nou construită într-o fabrică modernă de motoare auto a finalizat toate procesele de prelucrare brută înainte ca piesa de prelucrat să intre în stația intermediară de curățare. Înainte de următoarea instalare a capacului principal al lagărului și operațiunile de finisare ulterioare, a fost amenajată o stație de testare a etanșării. În plus față de detectarea scurgerilor de trecere a uleiului de joasă presiune, a pasajului de apă și a uleiului de înaltă presiune a blocului de cilindri din aluminiu, această stație este, de asemenea, echivalentă cu instalarea unei porți. În funcție de valoarea de scurgere măsurată, este necesar să se determine dacă acest cilindru de aluminiu este impregnat.

Pentru piesa de prelucrat, există două limite de ecranare stabilite: prima este rata de scurgere a piesei inspectate, luând ca exemplu canalul de ulei de joasă presiune, limita ratei de scurgere este de 30 CC / min; a doua limită de screening este Această parte inspectată este obiectul pentru a determina dacă există o scurgere în cilindrul de aluminiu, dar dacă este posibil și necesar să se remedieze prin tratamentul de impregnare. Luând ca exemplu pasajul de ulei de joasă presiune, tabelul indică faptul că este de 500 CC / min. Având în vedere acest lucru, atunci când corpul cilindrului de aluminiu după procesul de curățare intermediară intră în stația de testare a etanșării de-a lungul pistei de transport, dacă oricare dintre valorile măsurate de scurgere ale piesei de prelucrat este mai mică decât limita corespunzătoare de ecranare dată în tabel, este, Rata de scurgere va fi considerată calificată și apoi va curge în următorul proces. Dar atâta timp cât oricare dintre valorile reale de scurgere măsurate depășește rata de scurgere, dar este mai mică decât limita de fier vechi, luați ca exemplu pasajul de ulei de joasă presiune din tabel, intervalul este între 30 și 500CC / min. Blocul de cilindri din aluminiu este tratat ca o piesă de prelucrat care trebuie scoasă pentru tratamentul de impregnare, expediată de pista de circulație în sens invers, apoi îndepărtată manual și trimisă. În ceea ce privește un număr foarte mic de piese de prelucrare a căror valoare de scurgere măsurată a atins sau chiar a depășit limita de resturi din tabel, acestea vor curge prin canalul de rulare al transportorului. Procesul de detectare, screening și deviere menționat mai sus este efectuat de robot în stația de testare a etanșării.

Pe scurt, după tratamentul de impregnare a cilindrilor de aluminiu și a altor piese, nu numai rata de resturi este redusă, iar calitatea este semnificativ îmbunătățită, ci și costul de fabricație sub premisa asigurării calității este redusă, iar productivitatea este îmbunătățită efectiv. Prin urmare, în procesul industriei contemporane a motoarelor automobilistice care devine din ce în ce mai ușoară, utilizarea științifică și rezonabilă a tehnologiei de infiltrare este cea mai bună soluție pentru a rezolva complet problemele inerente ale aliajului de aluminiu și ale altor piese turnate din materiale ușoare (cum ar fi defecte precum microporii).

Vă rugăm să păstrați sursa și adresa acestui articol pentru reimprimare:Aplicarea tehnologiei de impregnare în fabricarea motoarelor

Minghe Compania de turnare sub presiune sunt dedicate fabricării și furnizează piese de turnare de calitate și de înaltă performanță (gama de piese turnate sub presiune din metal include în principal Turnare sub presiune cu perete subțire,Hot Cast casting sub presiune,Turnare sub presiune în cameră rece), Serviciu rotund (Serviciu de turnare sub presiune,Prelucrare Cnc,Fabricarea mucegaiului, Tratament de suprafață). Orice cerință personalizată de turnare sub presiune din aluminiu, magneziu sau turnare sub presiune din Zamak / zinc și alte cerințe de turnare sunt binevenite să ne contacteze.

Sub controlul ISO9001 și TS 16949, toate procesele sunt efectuate prin sute de mașini avansate de turnare sub presiune, mașini cu 5 axe și alte facilități, variind de la blastere la mașini de spălat Ultra Sonic. Minghe nu numai că are echipamente avansate, dar are o echipă de ingineri cu experiență, operatori și inspectori pentru a face realitatea designul clientului.

Producător contract de piese turnate sub presiune. Capacitățile includ piese de turnare sub presiune din aluminiu cu cameră rece de la 0.15 lbs. la 6 lbs., schimbare rapidă configurată și prelucrare. Serviciile cu valoare adăugată includ lustruire, vibrare, debavurare, sablare, vopsire, placare, acoperire, asamblare și scule. Materialele lucrate includ aliaje precum 360, 380, 383 și 413.

Asistență la proiectarea turnării sub presiune din zinc / servicii de inginerie simultană. Producător personalizat de piese turnate sub presiune din zinc. Pot fi fabricate piese turnate în miniatură, piese turnate sub presiune înaltă, piese turnate multi-glisante, piese turnate convenționale, piese turnate sub formă de unități și piese turnate independente și piese turnate sigilate în cavitate. Piesele turnate pot fi fabricate în lungimi și lățimi de până la toleranță de +/- 24 in.

Producător certificat ISO 9001: 2015 de magneziu turnat sub presiune, capabilitățile includ turnare sub presiune cu magneziu de înaltă presiune de până la 200 tone cameră fierbinte și 3000 tone cameră rece, proiectare scule, lustruire, turnare, prelucrare, vopsire cu pulbere și lichide, QA complet cu capacități CMM , asamblare, ambalare și livrare.

Certificat ITAF16949. Serviciul de turnare suplimentar include investiții de turnătorie,turnare cu nisip,Turnarea gravitației, Pierdere spumă turnare,Turnare centrifugă,Turnarea în vid,Turnare permanentă a matriței, .Capacitățile includ EDI, asistență tehnică, modelare solidă și procesare secundară.

Industrii de turnare Părți Studii de caz pentru: Mașini, biciclete, aeronave, instrumente muzicale, ambarcațiuni, dispozitive optice, senzori, modele, dispozitive electronice, carcase, ceasuri, mașini, motoare, mobilier, bijuterii, jiguri, telecomunicații, iluminat, dispozitive medicale, dispozitive fotografice, Roboți, sculpturi, echipamente de sunet, echipamente sportive, scule, jucării și multe altele.

Ce vă putem ajuta să faceți în continuare?

∇ Accesați pagina principală pentru China turnare sub presiune

→Piese de turnare-Aflați ce am făcut.

→ Ralated Tips About Servicii de turnare sub presiune

By Producător de turnare sub presiune Minghe | Categorii: Articole utile |Material Etichete: Turnare din aluminiu, Turnarea zincului, Turnarea cu magneziu, Turnare cu titan, Turnare din oțel inoxidabil, Turnare din alamă,Turnarea bronzului,Distribuirea videoclipului,Istoricul companiei,Turnare din aluminiu | Comentarii dezactivate