Controlul procesului de turnare sub presiune

Datorită diversității factorilor care afectează calitatea turnării și complexității procesului de producție, în prezent organizarea rațională, procesul de control are un rol important în promovarea proiectării procesului, a instruirii tehnice și a controlului producției, cu scopul final fiind de a realiza prevenirea eficientă și remedierea defectelor de turnare. Se efectuează o scurtă analiză despre controlul topiturii aliajelor, controlul procesului de turnare și turnare sub presiune, inspecția interioară și exterioară a produselor.

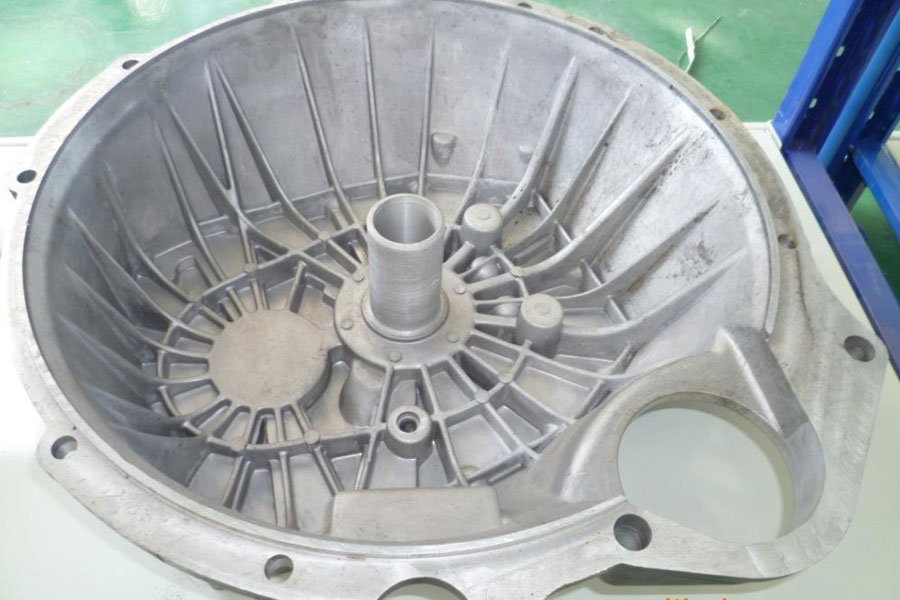

Proiectarea blocului motorului se dezvoltă în direcția unei greutăți și a unei complexități mai ușoare. Datorită densității reduse și a performanțelor bune de turnare, aliajul de aluminiu este adesea folosit pentru a produce piese auto și aerospațiale cu forme complexe, pereți subțiri și sarcini medii. O serie de blocuri de motoare produse de Changan Automobile Jiangbei Engine Factory sunt formate prin turnare la presiune înaltă într-o matriță cu aliaj de aluminiu de înaltă calitate (similar cu marca internă YL113). Blocul cilindric al acestei serii de motoare este o turnare complexă cu rezistență ridicată, cu pereți subțiri. Majoritatea găurilor de pe blocul de cilindri sunt prefabricate cu miezuri de matriță, care nu numai că au cerințe ridicate pentru echipamente hardware, cum ar fi matrițe și mașini de turnare sub presiune, dar controlul întregului proces de producție garantează livrarea Circulația este netedă și îmbunătățirea calității produsului este, de asemenea, de o mare semnificație.

Controlul proceselor

În procesul de gestionare a producției de turnare sub presiune, este deosebit de important să stabilizați și să îmbunătățiți calitatea produsului din aspectele controlului lichidului din aluminiu, controlului matriței, controlului procesului de turnare sub presiune și inspecției produsului.

Controlul apei din aluminiu

Defectele de solidificare ale aliajului de aluminiu turnat afectează grav performanța pieselor turnate, iar controlul sau eliminarea defectelor de solidificare este de o mare semnificație pentru a îmbunătăți randamentul pieselor turnate. Deoarece cerințele pentru proprietățile cuprinzătoare ale aliajelor sunt din ce în ce mai mari,

Cercetările privind adăugarea mai multor tipuri de elemente de aliere pentru a îmbunătăți proprietățile cuprinzătoare ale aliajelor au devenit din ce în ce mai aprofundate, iar metoda controlului compoziției aliajelor a devenit din ce în ce mai importantă. Defectele obișnuite de solidificare ale aliajelor de aluminiu turnat în inginerie, cum ar fi segregarea, crăparea la cald, microporozitatea, contracția etc., trebuie controlate de la sursă. Ca răspuns la producția ecologică, baza de producție a acestui model la fabrica de motoare Jiangbei de la Changan Automobile adoptă o sursă directă de aluminiu topit, astfel încât calitatea furnizării directe de aluminiu topit este utilizată ca bază pentru a verifica dacă aluminiul topit îndeplinește cerințele. Un dispozitiv de preparare a probelor de vid este utilizat pentru a detecta echivalentul densității lingourilor din aliaj de aluminiu, un analizor de spectru este utilizat pentru analize fizice și chimice, iar detectarea în modul K se efectuează în mod regulat pe apa din aluminiu din cuptorul mașinii pentru a monitoriza densitatea echivalentul, compoziția chimică și puritatea aliajului de aluminiu.

Controlul mucegaiului

Gestionarea, inspecția la fața locului și întreținerea matrițelor fac parte din turnare sub presiune, iar starea matriței este foarte importantă pentru calitatea produsului. Baza matriței este din fontă. În timpul injecției, apa de aluminiu curge prin camera de presiune, canalul de scurgere, canalul transversal și canalul interior pentru turnarea prin injecție de jos în sus. Întregul sistem de închidere este un design închis pentru a reduce antrenarea apei din aluminiu. Interiorul cavității matriței este deschis cu apă pentru a echilibra câmpul de temperatură al matriței și toate părțile corpului cilindrului sunt solidificate în același timp, iar gazul rezidual din apa de aluminiu este dispersat și distribuit. Pe cât posibil, găurile de turnare ar trebui să fie pre-turnate cu apă de răcire. Metoda de răcire prin punct de înaltă presiune sau metoda de răcire alternativă a apei poate fi selectată în funcție de nevoile reale. Apa de răcire poate ajunge direct în partea superioară a știftului de turnare, astfel încât și partea superioară să poată fi răcită.

În procesul de producție, temperatura matriței are o mare influență asupra produsului și a duratei de viață a matriței, iar temperatura ridicată este predispusă la lipirea matriței, suprafața turnării este aspră și pot apărea și găuri de contracție și fisuri. Datorită lipirii matriței, fricțiunii.

Forța de frecare crescută dublează forța de tracțiune locală, ceea ce face inexactă mișcarea locală a matriței și dăunează matriței. Controlul temperaturii matriței este stabilit în general în funcție de grosimea peretelui turnat și de distribuția fluxului de aluminiu topit. Volumul apei de răcire și timpul de răcire ale diferitelor părți ale matriței pot fi ajustate. Răcirea în afara matriței este, de asemenea, importantă și are mult de-a face cu poziția, direcția și procedura (timpul) pulverizării agentului de eliberare. Selecția, proporția și cantitatea agentului de eliberare va afecta utilizarea matriței și calitatea produsului. Întreținerea matriței este împărțită în întreținere preventivă, întreținere predictivă și inspecție la fața locului. Determinați ciclul de întreținere preventivă a matriței în funcție de experiența acumulată, determinați timpul de întreținere predictivă în funcție de starea și utilizarea matriței și efectuați inspecții zilnice în timpul procesului de producție. Conținutul de întreținere acoperă sistemul de răcire (apă, ulei, gaz), sistemul de vid, etanșarea, curățarea suprafeței cavității etc.

Controlul parametrilor procesului

Controlul și optimizarea procesului de turnare sub presiune este o parte importantă a producției de turnare sub presiune, care afectează direct suprafața și calitatea internă a pieselor turnate sub presiune. Parametrii procesului de turnare sub presiune includ în principal presiunea, viteza și timpul.

Parametrii tehnici de control sunt controlați cantitativ pentru a se asigura că fluxul, solidificarea și schimbul de căldură al metalului lichid sunt efectuate într-un mod stabilit, astfel încât să se asigure calitatea pieselor turnate sub presiune. Calitatea internă a turnării este foarte sensibilă la modificările parametrilor de injecție. Dacă presiunea este prea mică, turnarea va avea o mulțime de pori, contracție și alte defecte. Dacă presiunea este prea mare, deși structura de turnare este densă, va produce blițuri mari și bavuri, care vor deteriora matrița. . În timpul producției, este de asemenea important să se arate că punctul de schimbare de la injecția lentă la cea rapidă este, de asemenea, foarte important. Pentru a se schimba prematur, aluminiul topit trece prin canalul interior și intră în cavitate cu o viteză mare. Traseul este lung, provocând un flux turbulent de aluminiu topit, implicând o cantitate mare de gaz, și este ușor să se formeze unele defecte de turnare neregulate; prea târziu pentru a se schimba, lichidul de aluminiu rămâne mult timp în camera de presiune, temperatura este scăzută, este ușor să se producă bariere la rece, turnare insuficientă și alte defecte. De fapt, din punct de vedere anatomic, existența porilor și a găurilor de contracție în turnare este inevitabilă. Cheia este să reglați parametrii de injecție astfel încât gazul din lichidul de aluminiu să poată fi evacuat cât mai eficient posibil, iar restul de cantitate mică de pori să fie dispersați și distribuiți în interior. Pătrunderea secțiunii determină scurgerea turnării. Viteza de injecție include viteza de lovitură (adică viteza de mișcare a pistonului în cilindrul de injecție) și viteza de umplere (adică viteza arcului).

Viteza de umplere se referă la viteza liniară a aliajului topit care trece prin canalul interior, care este un parametru important pentru a asigura calitatea pieselor turnate sub presiune. Timpul de injecție este compus din timp de injecție lent, timp de injecție rapid, timp de presurizare, timp de menținere a presiunii și timp de reținere a mucegaiului. În producție, timpul de păstrare și timpul de păstrare a matriței sunt de obicei controlate și optimizate împreună, denumite presiunea de păstrare și timpul de păstrare a matriței. Presiunea suficientă de menținere și timpul de păstrare a matriței înseamnă că turnarea sub presiune nu se deformează sau se întinde în timpul deschiderii și expulzării matriței. O condiție necesară pentru crăparea. Acești parametri importanți trebuie monitorizați zilnic și optimizați continuu în funcție de starea turnării.

Inspecția produsului

Inspecția turnării include inspecția aspectului și dimensiunii, inspecția internă a calității, inspecția poziției găurilor pre-turnate, inspecția grosimii pereților, inspecția diferenței grosimii peretelui căptușelii, tratarea termică a turnării inspecția finală offline, în conformitate cu aranjamentele personalului și cerințele reale de producție în funcție de frecvența fixă și standard Turnarea este calificată.

Inspecțiile prin eșantionare în procesul de producție pot detecta problemele în timp și pot reacționa rapid și nu vor provoca probleme de lot din cauza oportunității scăzute a descoperirii problemei.

Sutre

Producția de turnare sub presiune este un proces relativ complicat, care implică calitatea aluminiului topit, starea matriței de turnare sub presiune, parametrii mașinii de turnare sub presiune, procesul de turnare sub presiune și inspecția produsului etc., care sunt strâns legată de calitatea pieselor turnate sub presiune. În producția de turnare sub presiune, procesul determină rezultatul, o bună gestionare a procesului va duce la o calitate stabilă a produsului, iar producția de masă controlată va aduce beneficii economice la scară largă.

Vă rugăm să păstrați sursa și adresa acestui articol pentru reimprimare: Controlul procesului de turnare sub presiune

Minghe Compania de turnare sub presiune sunt dedicate fabricării și furnizează piese de turnare de calitate și de înaltă performanță (gama de piese turnate sub presiune din metal include în principal Turnare sub presiune cu perete subțire,Hot Cast casting sub presiune,Turnare sub presiune în cameră rece), Serviciu rotund (Serviciu de turnare sub presiune,Prelucrare Cnc,Fabricarea mucegaiului, Tratament de suprafață). Orice cerință personalizată de turnare sub presiune din aluminiu, magneziu sau turnare sub presiune din Zamak / zinc și alte cerințe de turnare sunt binevenite să ne contacteze.

Sub controlul ISO9001 și TS 16949, toate procesele sunt efectuate prin sute de mașini avansate de turnare sub presiune, mașini cu 5 axe și alte facilități, variind de la blastere la mașini de spălat Ultra Sonic. Minghe nu numai că are echipamente avansate, dar are o echipă de ingineri cu experiență, operatori și inspectori pentru a face realitatea designul clientului.

Producător contract de piese turnate sub presiune. Capacitățile includ piese de turnare sub presiune din aluminiu cu cameră rece de la 0.15 lbs. la 6 lbs., schimbare rapidă configurată și prelucrare. Serviciile cu valoare adăugată includ lustruire, vibrare, debavurare, sablare, vopsire, placare, acoperire, asamblare și scule. Materialele lucrate includ aliaje precum 360, 380, 383 și 413.

Asistență la proiectarea turnării sub presiune din zinc / servicii de inginerie simultană. Producător personalizat de piese turnate sub presiune din zinc. Pot fi fabricate piese turnate în miniatură, piese turnate sub presiune înaltă, piese turnate multi-glisante, piese turnate convenționale, piese turnate sub formă de unități și piese turnate independente și piese turnate sigilate în cavitate. Piesele turnate pot fi fabricate în lungimi și lățimi de până la toleranță de +/- 24 in.

Producător certificat ISO 9001: 2015 de magneziu turnat sub presiune, capabilitățile includ turnare sub presiune cu magneziu de înaltă presiune de până la 200 tone cameră fierbinte și 3000 tone cameră rece, proiectare scule, lustruire, turnare, prelucrare, vopsire cu pulbere și lichide, QA complet cu capacități CMM , asamblare, ambalare și livrare.

Certificat ITAF16949. Serviciul de turnare suplimentar include investiții de turnătorie,turnare cu nisip,Turnarea gravitației, Pierdere spumă turnare,Turnare centrifugă,Turnarea în vid,Turnare permanentă a matriței, .Capacitățile includ EDI, asistență tehnică, modelare solidă și procesare secundară.

Industrii de turnare Părți Studii de caz pentru: Mașini, biciclete, aeronave, instrumente muzicale, ambarcațiuni, dispozitive optice, senzori, modele, dispozitive electronice, carcase, ceasuri, mașini, motoare, mobilier, bijuterii, jiguri, telecomunicații, iluminat, dispozitive medicale, dispozitive fotografice, Roboți, sculpturi, echipamente de sunet, echipamente sportive, scule, jucării și multe altele.

Ce vă putem ajuta să faceți în continuare?

∇ Accesați pagina principală pentru China turnare sub presiune

→Piese de turnare-Aflați ce am făcut.

→ Ralated Tips About Servicii de turnare sub presiune

By Producător de turnare sub presiune Minghe | Categorii: Articole utile |Material Etichete: Turnare din aluminiu, Turnarea zincului, Turnarea cu magneziu, Turnare cu titan, Turnare din oțel inoxidabil, Turnare din alamă,Turnarea bronzului,Distribuirea videoclipului,Istoricul companiei,Turnare din aluminiu | Comentarii dezactivate