Diagnostic și control cuprinzător al calității pieselor turnate sub presiune din aluminiu

Diagnosticul cuprinzător și controlul calității pieselor turnate sub presiune din aliaj de aluminiu sunt analizate și cercetate și se constată următoarele dezavantaje și defecte. Pentru piesele turnate sub presiune din aliaj de aluminiu, cilindrul auto are o legătură relativ mare, în special poziția capacului capului blocului de cilindri ocupă un spațiu mare și structura este mai complicată. Unele părți ale legăturilor prelucrate și ale suprafeței cilindrului nu trebuie să aibă găuri și găuri, ceea ce afectează grav calitatea pieselor turnate sub presiune. În al doilea rând, datorită componentelor și materialelor achiziționate extern, practicilor greșite de funcționare etc., aduce și impacturi de calitate asupra pieselor de turnare sub presiune auto. Pentru a îmbunătăți calitatea pieselor de turnare sub presiune auto, este necesar să se mărească gradul de atenție la dezavantajele menționate mai sus și să se îmbunătățească legăturile de proiectare a procesului și dezavantajele găurilor.

1 Diagnostic complet și control al calității pieselor turnate sub presiune din aliaj de aluminiu

1.1 Descrierea defectelor de diagnostic

Pentru piesele turnate sub presiune din aliaj de aluminiu, legăturile părții cilindrului auto sunt relativ mari, în special poziția capacului capului corpului cilindrului ocupă un spațiu mare și structura este relativ complicată. Unele părți ale legăturilor procesate și ale suprafeței cilindrului nu pot fi cauzate de existența găurilor și găurilor. Pentru acele suprafețe ale cilindrilor care permit găuri și găuri, distribuția găurilor și găurilor este mai difuză și există specificații și cerințe stricte pentru dimensiune. Pentru legătura chiulasei, poziția arborelui cu came este însoțită de detectarea defectelor. După procesare, dimensiunea găurii trebuie să îndeplinească cerințele de monitorizare și să respecte standardele minime de monitorizare. Pentru acest tip de componentă, aduce mari dificultăți în proiectarea și producția și afectează grav eficiența proiectării și eficiența producției. Tehnologia și procesul de turnare nu pot lua în considerare pe deplin diferitele legături și poziții ale întregului turnat și este mai puțin compatibil cu legăturile de producție și legăturile de proiectare a proceselor. Unii pereți larvați sunt însoțiți de caracteristici netede, iar adâncimea pereților larvelor este mare, însoțită de probleme de poluare a aerului. În al doilea rând, există și unele dezavantaje, cum ar fi porii care leagă cavitățile de aer și cavitățile de contracție.

1.2 Procesul de diagnostic și analiză cuprinzătoare și analiza de simulare a imaginii

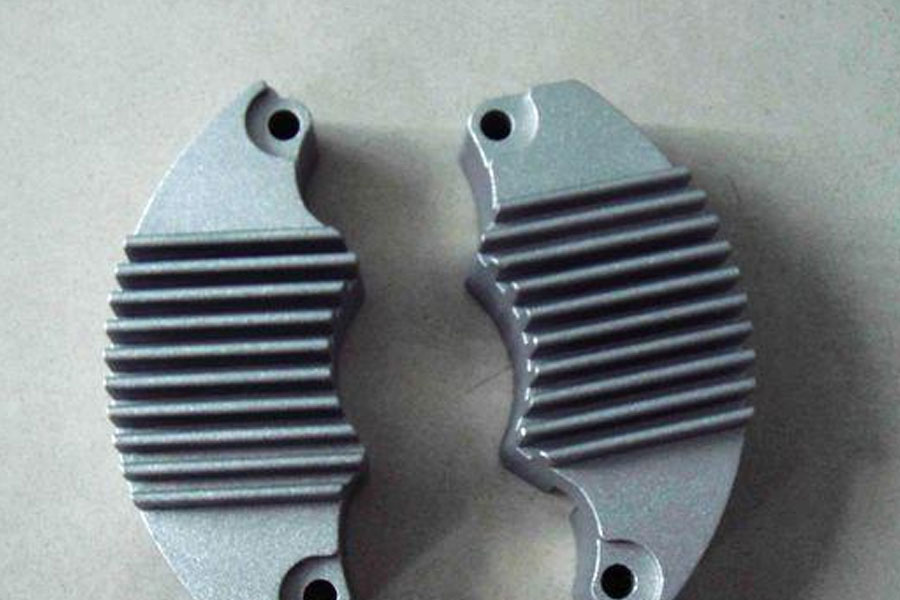

Componentele și materialele achiziționate extern, practicile greșite de funcționare, atenuarea proiectării proceselor și aplicabilitatea practică a dispozitivelor mecanice etc., toate au un impact mare asupra siguranței pieselor turnate pentru automobile, ducând la schimbări de calitate, iar cazurile severe vor duce la resturi de turnare. Factorii menționați mai sus au toate caracteristicile variabilității și au astfel un impact mai mare asupra calității pieselor turnate. Orice modificare a oricărui link va aduce fluctuații în calitatea pieselor turnate. Nu este ușor să găsiți principalele motive pentru schimbările în calitatea turnării provocate de componentele și materialele achiziționate extern, practicile defectuoase operaționale, atenuarea proiectării proceselor și aplicabilitatea practică a dispozitivelor mecanice. În fața acestei situații, este necesar să se mărească urmărirea continuă și investigarea legăturilor de proiectare și procesare a turnării. Mai întâi de toate, trebuie să observăm și să analizăm datele de producție ale diferitelor piese turnate, să stabilim un aranjament de timp raționalizat, să stabilim calitatea pieselor turnate ca obiectiv orientativ și să monitorizăm și să continuăm să respectăm următoarele atenuări. Inclusiv monitorizarea și urmărirea cuprinzătoare a materiilor prime de turnare, a materialelor auxiliare, a legăturilor de topire, a proiectării turnării și a parametrilor de producție a procesului, a monitorizării calității turnării și a altor legături [21. Pentru analiza de simulare a imaginii, principalele defecte ale pieselor turnate sunt reflectate în camera angrenajului. Principalii factori de influență ai acestui defect sunt influența schimbărilor de gaz și a contracției, ceea ce aduce mari defecte găurilor. Pentru piesele turnate, gazul produs este obținut în principal din interiorul topiturii și gazul obținut de la agentul de eliberare. Gaz neașteptat din procesul de turnare. Gazul produs în soluție este strâns legat de tipul și proprietățile materialului de turnare și este strâns legat de tehnologia de topire a turnării.

2 Măsuri de optimizare și îmbunătățire

2.1 Managementul și îmbunătățirea simulării imaginilor

Pentru piesele turnate, gazul produs este obținut în principal din interiorul topiturii și gazul obținut de la agentul de eliberare. Gaz neașteptat din procesul de turnare. Gazul generat în soluție este strâns legat de tipul și proprietățile materialului de turnare și este strâns legat de tehnologia de topire a turnării [41. Gazul generat de agentul de eliberare este strâns legat de selecția legăturii de proiectare a procesului de turnare și a modelului de legătură de presare a turnării. Pentru acest neajuns în dezvoltarea pieselor turnate, utilizarea ajustărilor tehnologiei de topire a turnării și ajustarea tehnologiei de pulverizare poate fi utilizată pentru a îmbunătăți și optimiza. Există o relație strânsă între dezavantajele de gaz aduse de piesele turnate în procesul de presare și forma de funcționare a metalului lichid. Dezavantajele expansiunii și contracției turnării sunt strâns legate de temperatura și solidificarea turnării. După clarificarea planului de proiectare al turnării, puteți extinde designul și configurația alergătorului, setați linia de evacuare și echipamentul de revărsare, setați temperatura matriței de turnare și setați coeficientul presei. La proiectarea și configurarea coeficienților și parametrilor pieselor de compresie, trebuie luată în considerare forma de curgere a metalului lichid din corpul de turnare, trebuie luată în considerare solidificarea lichidului, valoarea cavității de contracție ar trebui să fie minimizată și limita ar trebui să fie minimizat. În plus, simularea imaginii poate fi utilizată pentru analiză în acest link. Metoda de simulare a imaginii este principala metodă de a analiza legea pieselor turnate și de a înțelege forma de umplere a acesteia în prezent și de a oferi baza științifică pentru motivul defectelor pieselor turnate. Schimbați modelul de sincronizare și prezentați-l într-o formă triunghiulară, apoi dați sistemul de simulare a tehnologiei și procesului său și distingeți formatul fișierului STL. După identificare, utilizați software-ul Msgmasoft pentru a începe divizarea rețelei. Acordați-i o sută de mii de noduri de rețea cu piese turnate și sisteme de turnare. După o cercetare și o analiză aprofundată a software-ului Msg-masoft și a aplicației sale practice, se constată că utilizarea software-ului Msgmasoft are aplicabilitate practică, care poate reforma și inova matrițele procesului de turnare și poate pune o bază teoretică pentru proiectarea turnării matrițe și procese. .

2.2 Creșteți gestionarea gazelor dizolvate

Atunci când angrenajul de distribuție este în funcțiune de topire, sarcina din camera de transmisie include 50% din depozitul de aluminiu și 39% din cuptor. Deoarece umezeala și alte substanțe vor continua să crească în timpul operațiunii de re-cuptor, ceea ce va crește conținutul de gaz, iar apoi materialul ar trebui tratat și gestionat la timp pentru a reduce conținutul de element topit și pentru a adăuga și îndepărta înainte de material este pus în cuptor. Pentru gaz și lichid, monitorizarea și observarea conținutului de gaze au fost crescute. În același timp, procesul ar trebui schimbat și optimizat, tehnologia de injecție ar trebui îmbunătățită, iar linia de injecție ar trebui ajustată pentru a asigura operațiuni eficiente de degazare și pentru a îmbunătăți eficiența degazării. Asigurați-vă că conținutul de gaz al unei sute de grame de material din aluminiu este de aproximativ 0.2 ml.

2_3 Creșteți raționalitatea parametrilor procesului și optimizați condițiile de turnare

În ceea ce privește raționalitatea parametrilor procesului, în primul rând, conform rezultatelor monitorizării, ar trebui analizați și studiați parametrii procesului și relațiile de calitate care pot afecta piesele turnate, iar calitatea pieselor turnate poate fi mărită fără a modifica condițiile de turnare. Pentru a asigura raționalitatea parametrilor procesului, procesul de injecție poate fi utilizat pentru a crește compactitatea pieselor turnate, presiunea gazului de umplere în proces etc., pentru a crește raționalitatea procesului de turnare. În al doilea rând, este necesar să se mărească gradul de atenție la condițiile de turnare, să se asigure funcționarea rațională a procesului, să se mărească gradul de atenție la găuri, să se ajusteze dimensiunea alergătorului și să se adauge o țeavă de evacuare în joncțiunea lichidului. În activitățile actuale de producție și proiectare a pieselor turnate, este necesar să se mărească observarea găurilor de turnare pentru a vedea dacă există defecte și dezavantaje și pentru a observa dimensiunea și intervalul lor de răspândire. Această observație a pieselor turnate este în principal pentru a monitoriza aplicabilitatea reală a pieselor turnate pentru a vedea dacă acestea trebuie casate și actualizate. Interceptați legăturile defecte ale pieselor turnate și reprocesați piesele defecte pentru a vă asigura că îndeplinesc cerințele pieselor turnate standard și pentru a spori aplicabilitatea lor practică. Pentru piesele turnate finisate, acordați atenție observării peretelui orificiului pentru a vedea dacă peretele orificiului este aspru. Pentru peretele mai aspru, prezintă în principal natura ramurilor de copaci. Când se utilizează un microscop pentru observare și analiză, fundul poate fi găsit Continuitatea este mai bună, însoțită de micșorarea și slăbirea larvelor.

3 remarci de încheiere

Pentru a gestiona defectele de calitate ale pieselor turnate sub presiune din aliaj de aluminiu, trebuie mai întâi să sporim gestionarea gazului dizolvat, să schimbăm și să optimizăm procesul, să creștem raționalitatea parametrilor procesului, să optimizăm condițiile de turnare, să monitorizăm și să observăm piesele turnate pentru a vedea dacă trebuie să fie Resturi și actualizări. Reprocesați piesele defecte pentru a vă asigura că îndeplinesc cerințele pieselor turnate standard. Pentru simularea imaginii și analiza principalelor defecte ale proprietăților de sincronizare a pieselor turnate, puteți utiliza reglarea tehnologiei de topire a turnării și reglarea tehnologiei de pulverizare.

Vă rugăm să păstrați sursa și adresa acestui articol pentru reimprimare:Diagnostic și control cuprinzător al calității pieselor turnate sub presiune din aluminiu

Minghe Compania de turnare sub presiune sunt dedicate fabricării și furnizează piese de turnare de calitate și de înaltă performanță (gama de piese turnate sub presiune din metal include în principal Turnare sub presiune cu perete subțire,Hot Cast casting sub presiune,Turnare sub presiune în cameră rece), Serviciu rotund (Serviciu de turnare sub presiune,Prelucrare Cnc,Fabricarea mucegaiului, Tratament de suprafață). Orice cerință personalizată de turnare sub presiune din aluminiu, magneziu sau turnare sub presiune din Zamak / zinc și alte cerințe de turnare sunt binevenite să ne contacteze.

Sub controlul ISO9001 și TS 16949, toate procesele sunt efectuate prin sute de mașini avansate de turnare sub presiune, mașini cu 5 axe și alte facilități, variind de la blastere la mașini de spălat Ultra Sonic. Minghe nu numai că are echipamente avansate, dar are o echipă de ingineri cu experiență, operatori și inspectori pentru a face realitatea designul clientului.

Producător contract de piese turnate sub presiune. Capacitățile includ piese de turnare sub presiune din aluminiu cu cameră rece de la 0.15 lbs. la 6 lbs., schimbare rapidă configurată și prelucrare. Serviciile cu valoare adăugată includ lustruire, vibrare, debavurare, sablare, vopsire, placare, acoperire, asamblare și scule. Materialele lucrate includ aliaje precum 360, 380, 383 și 413.

Asistență la proiectarea turnării sub presiune din zinc / servicii de inginerie simultană. Producător personalizat de piese turnate sub presiune din zinc. Pot fi fabricate piese turnate în miniatură, piese turnate sub presiune înaltă, piese turnate multi-glisante, piese turnate convenționale, piese turnate sub formă de unități și piese turnate independente și piese turnate sigilate în cavitate. Piesele turnate pot fi fabricate în lungimi și lățimi de până la toleranță de +/- 24 in.

Producător certificat ISO 9001: 2015 de magneziu turnat sub presiune, capabilitățile includ turnare sub presiune cu magneziu de înaltă presiune de până la 200 tone cameră fierbinte și 3000 tone cameră rece, proiectare scule, lustruire, turnare, prelucrare, vopsire cu pulbere și lichide, QA complet cu capacități CMM , asamblare, ambalare și livrare.

Certificat ITAF16949. Serviciul de turnare suplimentar include investiții de turnătorie,turnare cu nisip,Turnarea gravitației, Pierdere spumă turnare,Turnare centrifugă,Turnarea în vid,Turnare permanentă a matriței, .Capacitățile includ EDI, asistență tehnică, modelare solidă și procesare secundară.

Industrii de turnare Părți Studii de caz pentru: Mașini, biciclete, aeronave, instrumente muzicale, ambarcațiuni, dispozitive optice, senzori, modele, dispozitive electronice, carcase, ceasuri, mașini, motoare, mobilier, bijuterii, jiguri, telecomunicații, iluminat, dispozitive medicale, dispozitive fotografice, Roboți, sculpturi, echipamente de sunet, echipamente sportive, scule, jucării și multe altele.

Ce vă putem ajuta să faceți în continuare?

∇ Accesați pagina principală pentru China turnare sub presiune

→Piese de turnare-Aflați ce am făcut.

→ Ralated Tips About Servicii de turnare sub presiune

By Producător de turnare sub presiune Minghe | Categorii: Articole utile |Material Etichete: Turnare din aluminiu, Turnarea zincului, Turnarea cu magneziu, Turnare cu titan, Turnare din oțel inoxidabil, Turnare din alamă,Turnarea bronzului,Distribuirea videoclipului,Istoricul companiei,Turnare din aluminiu | Comentarii dezactivate