Influența a trei elemente de tăiere asupra eficienței prelucrării

Toată lumea știe că atunci când îmbunătățești eficiența prelucrării, creșterea celor trei elemente de tăiere (viteza de tăiere, adâncimea de tăiere și viteza de avans) este cea mai simplă și mai directă metodă. Cu toate acestea, îmbunătățirea celor trei elemente de tăiere a sculelor este, în general, limitată de condițiile existente de proiectare a mașinilor-scule. Deci, cea mai ieftină modalitate este de a alege un material bun pentru scule.

Regula de determinare a celor trei elemente de tăiere

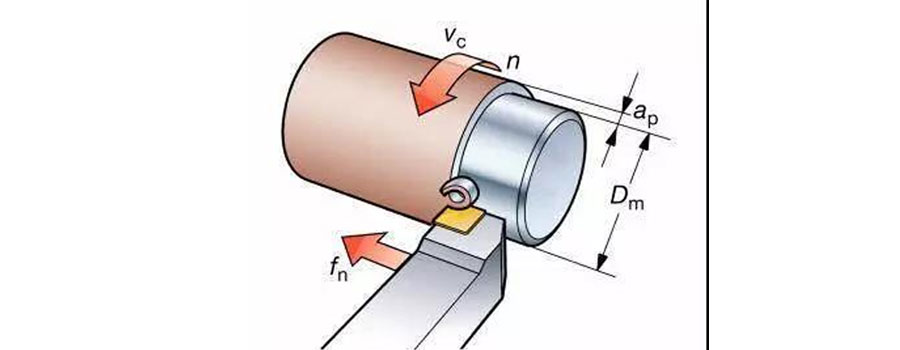

Determinați adâncimea cuțitului, cantitatea de alimentare și viteza liniară de tăiere.

Adâncimea de tăiere: determinată în general în funcție de doza de prelucrare;

Viteză de avans: Viteza de avans brută de prelucrare este determinată de puterea mașinii unelte, iar viteza de avans de finisare este determinată de rugozitatea suprafeței;

Viteza de tăiere: Determinată în funcție de materialul sculei și de viteza axului mașinii unelte.

Din perspectiva îmbunătățirii prelucrare cnc eficiență, creșterea adâncimii de tăiere este probabil o metodă demnă de luat în considerare. Unul dintre motivele importante este că experimentele au arătat că odată ce adâncimea de tăiere este egală cu de 10 ori avansul, creșterea adâncimii de tăiere va avea un impact minim asupra durabilității sculei. Dacă viteza de tăiere este mărită, modificarea vitezei de tăiere va face ca durabilitatea sculei să se schimbe cu aproape dublul vitezei; dacă se schimbă alimentarea, durabilitatea sculei poate fi schimbată aproximativ la fel. Prin urmare, atunci când așa-numita „dimensiune netă” nu poate fi atinsă pentru spațiile libere ale modului nostru de producție în masă, creșterea adâncimii de tăiere este o alegere care poate realiza un ciclu de producție de înaltă eficiență fără a provoca o creștere semnificativă a costurilor sculelor.

Selectarea instrumentelor

Instrumentele din carbură cimentată sunt instrumentele obișnuite pe piața actuală a instrumentelor. Toată lumea este familiarizată cu acest instrument. Puteți regla cele trei elemente de tăiere ale sculelor din carbură cimentată în funcție de condițiile efective ale locului de prelucrare, astfel încât să maximizați durata de viață a sculei și eficiența prelucrării. Cu toate acestea, azotul cubic Dezvoltarea instrumentelor pe bază de bor nu a durat mult și mulți oameni nu au atins niciodată astfel de instrumente. Cu toate acestea, odată cu apariția materialelor dure și a materialelor dificil de prelucrat, instrumentele cubice de nitrură de bor au apărut treptat în câmpul vizual al tuturor. Dar mulți oameni cred adesea că instrumentele cubice de nitrură de bor sunt limitate la procesele de tăiere și finisare de mare viteză.

De fapt, odată cu cercetarea și dezvoltarea continuă și inovația industriei de scule cu materiale super dure, sculele cubice de nitrură de bor au fost utilizate pe scară largă în procesele de prelucrare brută și în condițiile de tăiere intermitente. Selecția instrumentelor cubice de nitrură de bor este aceeași cu cea a instrumentelor din carbură cimentată. În funcție de diferite materiale ale pieselor de prelucrat, sunt selectate diferite grade și structuri ale sculelor.

Lama compusă din nitrură de bor cubică de sudură este în general utilizată pentru procesul de finisare. Are doar partea de tăiere a materialului cubic de nitrură de bor, iar matricea este o matrice de carbură cimentată. Adâncimea cuțitului este controlată la 0.5 mm, deci poate fi utilizată doar pentru procesele de finisare, pentru cei cu margini mari și suprafețe neregulate, alegeți lama integrală de nitrură de bor cubică. Întregul corp este format din nitrură de bor cubică. Adâncimea de tăiere este de 1-10 mm, iar durata de viață a sculei este în general de 3 ore / tăiere.

Odată cu progresul cercetării instrumentelor cubice de nitrură de bor și cu necesitățile reale în procesare, finisarea originală de mare viteză s-a dezvoltat până la intermitent, dur și semifinisat și poate fi folosită și în mașinile-unelte obișnuite; costul de utilizare este, de asemenea, mai economic.

Lecturi suplimentare

Gama de prelucrare a sculelor cubice de nitrură de bor și a sculelor din carbură cimentată se suprapun. De exemplu, fonta cenușie, sculele din carbură cimentată și sculele din nitrură de bor cub pot fi toate prelucrate. Puteți alege un material de scule mai economic și mai eficient din punct de vedere al costurilor, carbură cimentată, în funcție de nevoile întreprinderii. Datorită propriilor limitări de performanță, viteza maximă liniară a sculei poate ajunge la 350m / min, în timp ce scula cubică de nitrură de bor poate ajunge la 1500m / min. În același timp, durabilitatea sculei de nitrură de bor cubică este de 30-50 de ori mai mare decât a sculelor obișnuite din carbură cimentată. De 5-15 ori durata de viață a sculei din carburi stratificate.

Cu toate acestea, companiile nu aleg orbește instrumente cubice de nitrură de bor pentru a prelucra fonta gri. La urma urmei, prețul sculelor cubice de nitrură de bor este mai mare decât cel al sculelor din carbură cimentată. Prin urmare, se recomandă alegerea pentru producția în serie și cerințe de eficiență ridicată a procesării. Pentru uneltele cubice de tăiere cu nitrură de bor, dacă eficiența prelucrării nu este ridicată și există puține locuri de muncă, este mai economic și mai rentabil să alegeți unelte de tăiere din carbură cimentată.

Vă rugăm să păstrați sursa și adresa acestui articol pentru reimprimare:Influența a trei elemente de tăiere asupra eficienței prelucrării

Minghe Compania de turnare sub presiune sunt dedicate fabricării și furnizează piese de turnare de calitate și de înaltă performanță (gama de piese turnate sub presiune din metal include în principal Turnare sub presiune cu perete subțire,Hot Cast casting sub presiune,Turnare sub presiune în cameră rece), Serviciu rotund (Serviciu de turnare sub presiune,Prelucrare Cnc,Fabricarea mucegaiului, Tratament de suprafață). Orice cerință personalizată de turnare sub presiune din aluminiu, magneziu sau turnare sub presiune din Zamak / zinc și alte cerințe de turnare sunt binevenite să ne contacteze.

Sub controlul ISO9001 și TS 16949, toate procesele sunt efectuate prin sute de mașini avansate de turnare sub presiune, mașini cu 5 axe și alte facilități, variind de la blastere la mașini de spălat Ultra Sonic. Minghe nu numai că are echipamente avansate, dar are o echipă de ingineri cu experiență, operatori și inspectori pentru a face realitatea designul clientului.

Producător contract de piese turnate sub presiune. Capacitățile includ piese de turnare sub presiune din aluminiu cu cameră rece de la 0.15 lbs. la 6 lbs., schimbare rapidă configurată și prelucrare. Serviciile cu valoare adăugată includ lustruire, vibrare, debavurare, sablare, vopsire, placare, acoperire, asamblare și scule. Materialele lucrate includ aliaje precum 360, 380, 383 și 413.

Asistență la proiectarea turnării sub presiune din zinc / servicii de inginerie simultană. Producător personalizat de piese turnate sub presiune din zinc. Pot fi fabricate piese turnate în miniatură, piese turnate sub presiune înaltă, piese turnate multi-glisante, piese turnate convenționale, piese turnate sub formă de unități și piese turnate independente și piese turnate sigilate în cavitate. Piesele turnate pot fi fabricate în lungimi și lățimi de până la toleranță de +/- 24 in.

Producător certificat ISO 9001: 2015 de magneziu turnat sub presiune, capabilitățile includ turnare sub presiune cu magneziu de înaltă presiune de până la 200 tone cameră fierbinte și 3000 tone cameră rece, proiectare scule, lustruire, turnare, prelucrare, vopsire cu pulbere și lichide, QA complet cu capacități CMM , asamblare, ambalare și livrare.

Certificat ITAF16949. Serviciul de turnare suplimentar include investiții de turnătorie,turnare cu nisip,Turnarea gravitației, Pierdere spumă turnare,Turnare centrifugă,Turnarea în vid,Turnare permanentă a matriței, .Capacitățile includ EDI, asistență tehnică, modelare solidă și procesare secundară.

Industrii de turnare Părți Studii de caz pentru: Mașini, biciclete, aeronave, instrumente muzicale, ambarcațiuni, dispozitive optice, senzori, modele, dispozitive electronice, carcase, ceasuri, mașini, motoare, mobilier, bijuterii, jiguri, telecomunicații, iluminat, dispozitive medicale, dispozitive fotografice, Roboți, sculpturi, echipamente de sunet, echipamente sportive, scule, jucării și multe altele.

Ce vă putem ajuta să faceți în continuare?

∇ Accesați pagina principală pentru China turnare sub presiune

→Piese de turnare-Aflați ce am făcut.

→ Ralated Tips About Servicii de turnare sub presiune

By Producător de turnare sub presiune Minghe | Categorii: Articole utile |Material Etichete: Turnare din aluminiu, Turnarea zincului, Turnarea cu magneziu, Turnare cu titan, Turnare din oțel inoxidabil, Turnare din alamă,Turnarea bronzului,Distribuirea videoclipului,Istoricul companiei,Turnare din aluminiu | Comentarii dezactivate