Gestionarea aliajelor de aluminiu și a materialelor auxiliare în producția de turnare sub presiune

Managementul materialului principal

1. Controlul intrării lingourilor din aliaj de aluminiu

Datorită conținutului de gaz și a cerințelor de duritate ale aliajului de aluminiu, instalațiile de producție a lingourilor de aluminiu trebuie să facă o treabă bună de rafinare, degazare și îndepărtare a zgurii pentru a preveni ca moștenirea defectelor precum conținutul ridicat de gaz și multe impurități din lingourile de aluminiu turnarea lichidului de aluminiu. După ce lingoul de aliaj de aluminiu intră în fabrică, primul pas este să inspectăm aspectul. Suprafața lingoului de aluminiu trebuie să fie netedă, fără rugozități, fără pete de ulei, mucegai și solzi de oxid, iar structura de fractură a lingoului din aliaj de aluminiu este fină și densă. Nu ar trebui să existe o segregare, contracție sau contracție serioasă. Zgură și incluziuni. Eșantionarea compoziției fiecărui lot și a numărului de căldură pentru a se asigura că compoziția din aliaj utilizată este calificată. În producția de produse cu cerințe speciale, trebuie adăugate alte elemente de testare. De exemplu, atunci când se produc produse cu cerințe de performanță mecanică, atunci când lingoul din aliaj de aluminiu este livrat pentru producție, este necesar să se prezinte o bară de testare la tracțiune pentru fiecare cuptor; la producerea de produse cu cerințe de etanșeitate la aer trebuie să se mărească gradul orificial al lingoului din aliaj de aluminiu. Detecta

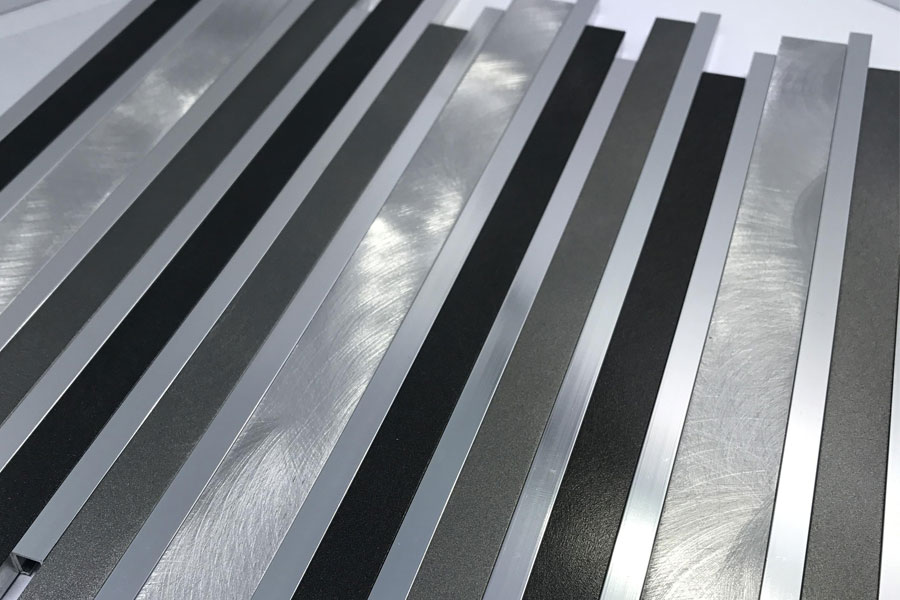

Tipurile de aliaje de aluminiu utilizate în producția efectivă nu sunt adesea limitate la un grad, iar cerințele de compoziție chimică ale fiecărui tip de aliaj de aluminiu sunt destul de diferite. Elementele principale dintr-o clasă de aliaj sunt într-o altă clasă de aliaj. Poate fi considerată o impuritate. Pentru coexistența mai multor clase, este necesar să se distingă clar vizual aliajele din fiecare clasă pentru a preveni apariția amestecului în timpul utilizării. Măsura generală este de a specifica în mod clar și uniform culoarea aspectului aliajelor de aluminiu de diferite mărci și diferiți producători și de a stoca diferite materiale în diferite zone după ce acestea ajung la fabrică.

2. Controlul procesului de topire a aliajului de aluminiu

Practica de producție arată că îmbunătățirea calității topiturii aliajului este un factor cheie în îmbunătățirea calității pieselor turnate sub presiune. Prin urmare, gestionarea materiilor prime ar trebui să fie strict controlată, astfel încât materiile prime necalificate să nu fie puse în atelier sau puse în producție. Operați strict în conformitate cu standardele cerute de procesul de topire a aliajelor și consolidați gestionarea diferitelor materii prime (materiale noi, materiale reciclate și materiale auxiliare).

Procesul de topire a aliajului de aluminiu trebuie să aibă reglementări clare în ceea ce privește temperatura de topire, timpul de topire și proporția materialelor re-arse, în special materialele re-arse, ar trebui să fie strict clasificate și gestionate și nu ar trebui amestecate. Materialul reciclat trebuie să fie curat și fără ulei, rugină, nămol, umezeală și inserții. Contaminanții uleioși din materialul reciclat pot fi retopiți de către producătorul de lingouri de aluminiu și nu pot fi introduși direct în cuptorul de topire pentru utilizare; pentru blocurile de aluminiu împrăștiate, acestea trebuie să fie ecranate și praful, nisipul și alte resturi din interior pot fi îndepărtate. Utilizare: În cazul în care aluminiul topit este utilizat pentru reîncălzire, raportul dintre agentul de rafinare și îndepărtarea zgurii este mai mare decât atunci când numai lingoul din aliaj de aluminiu este utilizat pentru topire. În producția pe vreme cu umiditate relativă ridicată, proporția materialului reciclat nu trebuie să depășească 30%, iar materialul reciclat poate fi crescut în mod adecvat pe timp uscat, dar nu trebuie să depășească 40%.

Zgomotul și degazarea aluminiului topit după topire trebuie efectuate în timp util, iar parametrii corespunzători ar trebui să fie înregistrați după cum este necesar. În procesul de topire centralizată, compoziția chimică a fiecărei oale de lichid de aluminiu trebuie testată pentru a se asigura că compoziția chimică a produsului este calificată în timpul procesului de topire. În plus, ar trebui evitată topirea pe termen lung, altfel va crește conținutul de hidrogen din lichidul din aliaj de aluminiu, ceea ce va afecta rezistența și etanșeitatea la aer a produsului turnat sub presiune. În general, nu depășește 4 ore de la topire la turnare sub presiune.

Managementul materialelor auxiliare

1. Controlul agentului de eliberare

Utilizarea agentului de eliberare a mucegaiului poate face ca umplerea lichidă a metalelor să fie ușoară, să faciliteze formarea, să prevină lipirea mucegaiului, să facă piesele turnate să obțină o calitate a suprafeței luminoase, netede și plane și să aibă o influență mare asupra ritmului de producție, suprafeței turnării și calității interne. În același timp, poate proteja matrița, poate evita eroziunea metalului lichid la temperaturi ridicate pe suprafața matriței, poate reduce conductivitatea termică și temperatura matriței matriței și poate prelungi durata de viață a matriței. Atunci când matrița este deschisă, este favorabilă ejecției netede a turnării și joacă, de asemenea, un rol important în reducerea fricțiunii și uzurii pumnului, tijei de ejecție și a pieselor mobile. Controlul agentului de eliberare nu numai că include selecția și raportul agentului de eliberare în sine, ci include și gestionarea pulverizării și uscării prin suflare a agentului de eliberare de către operator. În general, selectarea agentului de eliberare are următoarele cerințe.

- Are o bună lubrifiere la temperatură ridicată și punct de volatilizare scăzut. Apa din agentul de eliberare se poate volatiliza rapid la 100-150 ° C.

- Nu are efect coroziv asupra matrițelor de turnare sub presiune și pieselor turnate sub presiune și are o performanță stabilă. Agentul de eliberare nu trebuie să se volatilizeze prea repede și să se îngroașe în aer.

- Nu va fi precipitat niciun gaz dăunător la temperatură ridicată și nu va avea loc murdări la suprafața cavității de turnare sub presiune.

În prezent, pulverizarea agentului de eliberare este în principal o operație manuală, iar o operație rezonabilă de pulverizare este un factor important pentru a asigura calitatea turnării, durata de viață a matriței de turnare sub presiune și eficiența producției. Timpul de pulverizare a agentului de eliberare a matriței se modifică, de asemenea, cu performanța de eliberare a matriței, raportul de diluare, diferite forme de turnare sub presiune și diferite temperaturi ale matriței diferitelor tipuri de agenți de eliberare a matriței. Agentul de eliberare este pulverizat de la pistolul de pulverizare la suprafața matriței pentru a se condensa într-un film protector. Durează mult. Când procesul nu este finalizat, se efectuează operația de turnare, care este adesea cauza principală a defectelor libere ale turnării. Conform reglementărilor procesului de turnare sub presiune, trebuie adoptat un interval de timp rezonabil de pulverizare pentru un tip diferit de agent de eliberare și rapoarte de diluție diferite. Lucrătorii de turnare sub presiune trebuie să înțeleagă semnificația limitelor superioare și inferioare ale parametrilor procesului și tendința influenței de ajustare și să facă ajustări corespunzătoare în funcție de condițiile de suprafață ale pieselor turnate sub presiune.

Atunci când se utilizează agenți de degajare pe bază de apă, raportul agenților de degajare trebuie să fie strict controlat. Dacă raportul dintre agentul de eliberare și apă este prea gros, se va forma o peliculă mai groasă pe suprafața matriței și acumularea agentului de eliberare se va forma încet pe suprafața matriței. Umezeala din agentul de eliberare nu poate fi complet descărcată și va fi generat gaz, ceea ce va face piesa de turnare sub presiune. Compacitatea internă se deteriorează. Dacă raportul dintre agentul de eliberare și apă este prea subțire, efectul nu va fi atins, iar piesele turnate sub presiune vor suferi tulpini și lipirea mucegaiului.

Prin urmare, în controlul calității atelierului de turnare sub presiune, gestionarea agentului de eliberare are un impact mai mare asupra calității pieselor de turnare sub presiune. Este necesar să se consolideze managementul în acest domeniu, cum ar fi numirea unei persoane speciale care să fie responsabilă pentru proporția agentului de eliberare și stipularea clară a diferitelor tipuri de diferite. Raportul dintre agentul de eliberare și apă în procesul de producție al turnării sub presiune produsele sunt determinate și cuantificate în conformitate cu procesul de preparare a agentului de eliberare. La pulverizare, operatorul trebuie să efectueze o instruire strictă cu privire la acțiunea de pulverizare, iar acțiunea trebuie efectuată în conformitate cu cerințele și specificațiile și nu este permis să pulverizați mai mult, mai puțin pulverizare sau să nu ratați pulverizarea.

2. Gestionarea uleiului de perforare

În prezent, cea mai mare parte a utilizării uleiului de lubrifiere pe bază de ulei sau a lubrifierii cu particule, indiferent de ce formă de lubrifiere, după ce lichidul de aluminiu intră în butoi, acesta trebuie să fie complet ars într-un timp scurt, iar reziduul trebuie distribuit pe stratul superior al lichidului din aliaj, astfel încât impactul uleiului de perforare asupra produsului să nu fie prea mare. În caz contrar, gazul generat de combustie și reziduurile după ardere vor pătrunde în produs, iar rezultatul poate fi imaginat.

Modul simplu de a verifica uleiul de perforare este de a observa culoarea mânerului materialului pe matriță. În general, grosimea mânerului materialului este de 1/3 până la 1/4 din diametrul pumnului, iar lungimea înnegririi uleiului pumnului nu trebuie să depășească 3 din grosimea mânerului materialului. / 5; În același timp, nu ar trebui să existe o înnegrire evidentă la capătul mânerului materialului (adică prea mult reziduu de pulbere de grafit). În caz contrar, după prelucrarea produsului, defectele precum porii vor crește inevitabil.

În procesul de producție, ar trebui să fim atenți în permanență la starea de funcționare a dispozitivului de ungere cu pumn. Dacă lubrifiantul este pulverizat prea mult sau prea puțin, acesta va avea un impact negativ asupra duratei de viață a camerei de presiune și a punchului și a calității turnării sub presiune. La ajustarea cantității de lubrifiant utilizat, este necesar să se ia în considerare atât lubrifianța pumnului, cât și demoldabilitatea matriței. Mai ales atunci când se utilizează lubrifierea particulelor, indiferent de modul în care peletele de ceară sunt utilizate în matrița de turnare sub presiune, va exista o problemă de volatilizare a materiei organice. Dacă o cantitate mare de materie organică volatilă nu poate fi descărcată bine, aceasta va avea un impact mare asupra generării de pori în partea turnată sub presiune.

3. Managementul pumnului

Pumnul și camera de presiune constituie un sistem interdependent. În condiții normale, durata de viață a camerei de presiune poate ajunge la 2 până la 3 ani, iar viața unui pumn este scurtă, cu o schimbare, iar durata lungă de viață poate ajunge de peste 10,000 de ori. Diferența de durată de viață va provoca fluctuații ale calității produsului și modificări semnificative ale costurilor de producție. Prin urmare, o bună gestionare a pumnului nu numai că poate stabiliza calitatea pieselor turnate sub presiune, dar poate reduce și foarte mult costul de producție al turnării sub presiune.

- Designul dimensiunii pumnului. În circumstanțe normale, trebuie să existe o anumită distanță între pumn și camera de presiune. Practica arată că decalajul ideal este de aproximativ 0.1 mm. În timpul injecției, dacă decalajul este prea mare, lichidul din aliaj de aluminiu poate intra în decalaj și vor apărea scurgeri de lichid de aluminiu și fum, ceea ce va agrava uzura pumnului și va reduce durata de viață a pumnului; dacă decalajul este prea mic, pumnul se va mișca în proces Există blocaje, viteza pumnului nu poate atinge viteza predeterminată de proces, timpul de umplere al matriței este prelungit și problemele de calitate ale turnării sub presiune piesele cresc. Prin urmare, prelucrarea și fabricarea pumnului trebuie efectuate strict conform desenului, pentru a controla în cele din urmă decalajul critic, pentru a prelungi durata de viață a pumnului și pentru a asigura calitatea produsului.

- Răcirea pumnului Deoarece procesul de turnare sub presiune determină că temperatura pumnului se schimbă constant, odată cu schimbarea temperaturii, diferența dintre pumn și camera de presiune se schimbă, de asemenea. Aceste modificări afectează nu numai durata de viață a pumnului, ci și stabilitatea procesului de injecție în timpul procesului de turnare sub presiune. Pentru a menține decalajul ideal, este necesar să răciți pumnul. În proiectare, se consideră că pistonul este complet răcit de miezul de apă al tijei de injecție, iar căldura pumnului este îndepărtată la maxim, iar spațiul ideal dintre pumn și camera de presiune poate fi păstrat grajd. Aceste măsuri ajută la asigurarea stabilității procesului de injectare a fiecărei matrițe și a stabilității calității produselor de turnare sub presiune. Practica a arătat că sistemul de injecție cu o răcire bună a pumnului poate prelungi foarte mult durata de viață a pumnului, asigurând în același timp stabilitatea procesului de injecție. Cu toate acestea, este necesar să faceți o treabă bună de etanșare a circuitului de apă de răcire a perforatorului și să fiți atenți la scurgerile de apă de răcire cauzate de o etanșare slabă între punch și tija de injecție. Dacă nu se acordă suficientă atenție scurgerilor de apă de răcire, aceasta va afecta grav produsul. Etanșeitatea la aer.

4. Managementul creuzetului

Utilizarea creuzetelor este foarte importantă pentru turnarea sub presiune a aliajelor de aluminiu, în special utilizarea creuzetelor din fontă. Dacă creuzetele nu pot fi acționate strict în conformitate cu specificațiile creuzetului, conținutul de Fe din compoziția aliajului de aluminiu în procesul de producție ulterior poate depăși standardul. Conform experienței noastre, dacă creuzetul din fontă poate fi periat cu vopseaua creuzetului în strictă conformitate cu cerințele pentru utilizarea noii oale și periat la fiecare 3 zile în timpul utilizării, practic creșterea conținutului de Fe pe întreaga matriță- procesul de producție a turnării nu va depăși 0.2% (acestea sunt datele statistice ale companiei de-a lungul anilor, pot exista unele diferențe între diferite companii). Sub premisa de a controla inspecția primită a lingourilor din aliaj de aluminiu, poate garanta pe deplin că compoziția din aliaj a pieselor turnate sub presiune îndeplinește cerințele standard. Deși nu există nicio îngrijorare cu privire la creșterea fierului în utilizarea creuzetelor din grafit, ar trebui, de asemenea, să fie acordată atenție. Procesul de uscare pentru prima utilizare a creuzetelor din grafit trebuie să fie strict implementat. Aceste operațiuni vor afecta durata de viață a creuzetelor din grafit în viitor și nu au fost bine preîncălzite. Viața creuzetului de grafit va fi foarte afectată. Prețul ridicat al fiecărui creuzet de grafit va afecta costul de producție al turnării sub presiune.

Concluzie

Printre cele cinci elemente majore ale managementului calității, cele de mai sus discută în principal problemele „materialelor” și „oamenilor”. În timp ce gestionează materiile prime și materialele auxiliare, instruirea și gestionarea personalului ar trebui să fie realizate bine, iar nivelul tehnic al lucrătorilor din turnare sub presiune trebuie îmbunătățit în continuare. Pentru a rezolva în mod eficient problemele de calitate din producția de turnare sub presiune, aplicați ideea managementului calității totale la controlul calității atelierului de turnare sub presiune și utilizați cunoștințele sistematice ale teoriei producției turnării sub presiune pentru a ghida producția, care va îmbunătăți cu siguranță capacitatea de control al calității atelierului de turnare sub presiune la o nouă înălțime. .

Vă rugăm să păstrați sursa și adresa acestui articol pentru reimprimare: Gestionarea aliajelor de aluminiu și a materialelor auxiliare în producția de turnare sub presiune

Compania Minghe Casting este dedicată producției și furnizează piese de turnare de calitate și de înaltă performanță (gama de piese turnate sub presiune din metal include în principal Turnare sub presiune cu perete subțire,Hot Cast casting sub presiune,Turnare sub presiune în cameră rece), Serviciu rotund (Serviciu de turnare sub presiune,Prelucrare Cnc,Fabricarea mucegaiului, Tratament de suprafață). Orice cerință personalizată de turnare sub presiune din aluminiu, magneziu sau turnare sub presiune din Zamak / zinc și alte cerințe de turnare sunt binevenite să ne contacteze.

Sub controlul ISO9001 și TS 16949, toate procesele sunt efectuate prin sute de mașini avansate de turnare sub presiune, mașini cu 5 axe și alte facilități, variind de la blastere la mașini de spălat Ultra Sonic. Minghe nu numai că are echipamente avansate, dar are o echipă de ingineri cu experiență, operatori și inspectori pentru a face realitatea designul clientului.

Producător contract de piese turnate sub presiune. Capacitățile includ piese de turnare sub presiune din aluminiu cu cameră rece de la 0.15 lbs. la 6 lbs., schimbare rapidă configurată și prelucrare. Serviciile cu valoare adăugată includ lustruire, vibrare, debavurare, sablare, vopsire, placare, acoperire, asamblare și scule. Materialele lucrate includ aliaje precum 360, 380, 383 și 413.

Asistență la proiectarea turnării sub presiune din zinc / servicii de inginerie simultană. Producător personalizat de piese turnate sub presiune din zinc. Pot fi fabricate piese turnate în miniatură, piese turnate sub presiune înaltă, piese turnate multi-glisante, piese turnate convenționale, piese turnate sub formă de unități și piese turnate independente și piese turnate sigilate în cavitate. Piesele turnate pot fi fabricate în lungimi și lățimi de până la toleranță de +/- 24 in.

Producător certificat ISO 9001: 2015 de magneziu turnat sub presiune, capabilitățile includ turnare sub presiune cu magneziu de înaltă presiune de până la 200 tone cameră fierbinte și 3000 tone cameră rece, proiectare scule, lustruire, turnare, prelucrare, vopsire cu pulbere și lichide, QA complet cu capacități CMM , asamblare, ambalare și livrare.

Certificat ITAF16949. Serviciul de turnare suplimentar include investiții de turnătorie,turnare cu nisip,Turnarea gravitației, Pierdere spumă turnare,Turnare centrifugă,Turnarea în vid,Turnare permanentă a matriței, .Capacitățile includ EDI, asistență tehnică, modelare solidă și procesare secundară.

Industrii de turnare Părți Studii de caz pentru: Mașini, biciclete, aeronave, instrumente muzicale, ambarcațiuni, dispozitive optice, senzori, modele, dispozitive electronice, carcase, ceasuri, mașini, motoare, mobilier, bijuterii, jiguri, telecomunicații, iluminat, dispozitive medicale, dispozitive fotografice, Roboți, sculpturi, echipamente de sunet, echipamente sportive, scule, jucării și multe altele.

Ce vă putem ajuta să faceți în continuare?

∇ Accesați pagina principală pentru China turnare sub presiune

→Piese de turnare-Aflați ce am făcut.

→ Ralated Tips About Servicii de turnare sub presiune

By Producător de turnare sub presiune Minghe | Categorii: Articole utile |Material Etichete: Turnare din aluminiu, Turnarea zincului, Turnarea cu magneziu, Turnare cu titan, Turnare din oțel inoxidabil, Turnare din alamă,Turnarea bronzului,Distribuirea videoclipului,Istoricul companiei,Turnare din aluminiu | Comentarii dezactivate