Microstructura și proprietățile mecanice ale pieselor structurale ale șasiului din aluminiu pentru automobile

Structura pieselor turnate și punctele cheie ale tehnologiei de dezvoltare

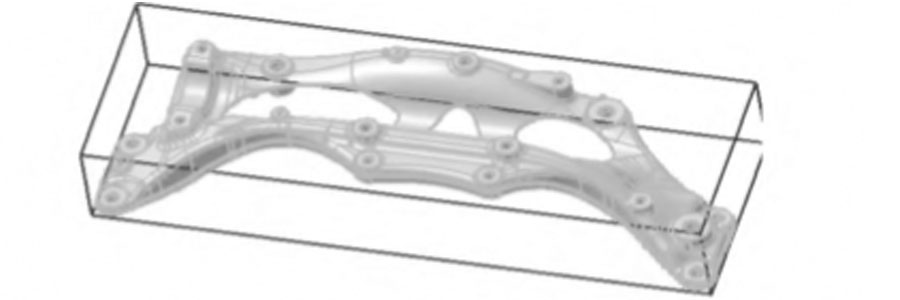

O structură a șasiului de automobile este prezentată în Figura 1. Dimensiunea conturului său este de 677.79 mm × 115.40 mm × 232.42 mm, masa este de 2.6 kg, grosimea medie a peretelui este de 3.5 mm și volumul este de aproximativ 9.88 × 105 mm ^ 3. Aria proiectată a turnării este de 86300mm ^ 2, iar materialul este aliaj Al-8Si-Mn-Mg. Turnarea are mai multe îmbinări fierbinți cu pereți groși, care sunt ușor de format găuri de contracție. Cerințe privind calitatea aspectului pieselor turnate: fără semne evidente de curgere a turnării sub presiune, fără fisuri evidente de broască țestoasă și fără bule pe suprafață; cerințele interne de calitate ale pieselor turnate: orificiile generale ale poziției de turnare sunt sub 1mm, șanțurile și piesele groase de carne necesită găuri 2mm Următoarele; cerințe privind conținutul de aer din interiorul turnării: conținutul de aer pentru 100 g de aluminiu la capătul de umplere desemnat al turnării trebuie să fie mai mic de 15 ml, iar partea desemnată a porții interioare să fie mai mică de 10 ml; cerințele proprietăților mecanice ale turnării (după tratamentul T5): rezistență la tracțiune de 220MPa, randament Rezistența este de 150MPa, alungirea este ≥5%, rezistența la impact este ≥6.0J / cm2, testul la tracțiune a firului este M10≥60kN, M12≥85kN, duritatea (HRB) este 30; cerințele pentru testul de oboseală al pieselor turnate: în condiții normale, rezista la forța de 6.1 ~ -4.8kN în punctul desemnat, frecvența este de 2Hz, iar deteriorarea nu este permisă după 20,000 de cicluri. În condițiile de testare, numărul de cicluri este de 40,000 de ori. Conform cerințelor de mai sus, producția acestei turnări este relativ dificilă.

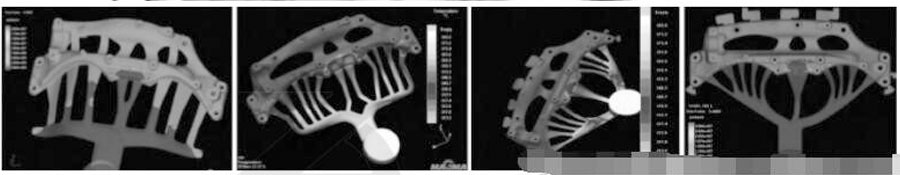

În procesul de dezvoltare a turnării, pentru a scurta ciclul de dezvoltare, software-ul de simulare numerică este utilizat pentru analiză și, cu referire la parametrii de producție reali, sunt adoptate patru metode diferite de turnare (a se vedea Figura 2). Planul 1 și Planul 2 adoptă metoda de turnare în formă de pieptene, Planul 3 și Planul 4 adoptă metoda de turnare în formă de ventilator; În comparație cu Planul 2, Planul 1 utilizează o metodă de alimentare mai concentrată, iar Planul 2 utilizează o metodă de alimentare mai dispersată. ; Comparativ cu Opțiunea 4, Opțiunea 3 are un alergător principal mai scurt, iar Opțiunea 4 are un alergător principal mai lung. Utilizați software-ul Magma pentru a simula și analiza cele patru scheme de mai sus. Rezultatele arată că: Alergătorul pentru opțiunea 1 este prea drept, pierderea de energie este mare și turnarea porții interioare nu este sincronizată, ceea ce este dezordonat; Opțiunea 2 este umplută cu gaz pe ambele părți ale canalelor, iar turnarea de analiză a solidificării are găuri de contracție pe ambele părți ale găurilor filetate; 3 Alergătorul este prea scurt, ceea ce nu favorizează aplicarea procesului de turnare sub presiune cu vid înalt; Schema 4 Temperatura părții medii de turnare a turnării este mai mare, iar eroziunea mucegaiului este mai probabil să fie acolo. Având în vedere starea fluidului de umplere, contracția solidificării, temperatura etc., Opțiunea 4 este mai bună.

Test de optimizare a parametrilor procesului de turnare sub presiune

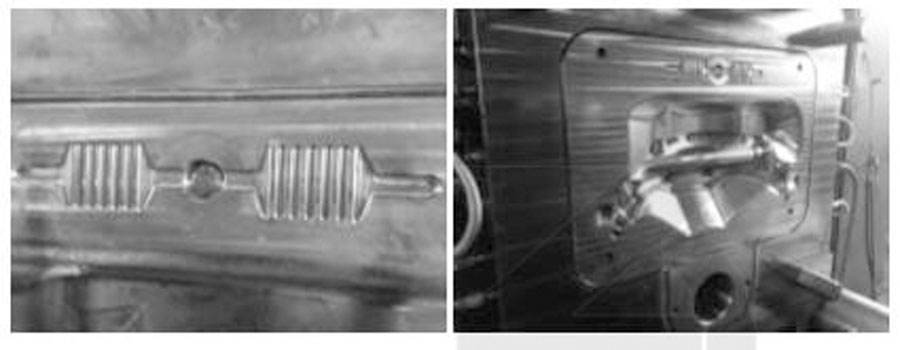

Este produs folosind mașina de turnare sub presiune orizontală 16000kN a camerei reci Idra, care este echipată cu un sistem de control al injecției în timp real. Supapa de vid este o supapă de oprire hidraulică cu vid înalt cu drepturi de proprietate intelectuală independente (a se vedea Figura 3) și este echipată cu un sistem de control cu vid ridicat pentru a realiza aspirarea bidirecțională a cavității și a camerei de presiune; suprafața matriței este sigilată cu o bandă de silicon cu un diametru de 10 mm ((Vezi Figura 4); Matrița este răcită cu mediu uleios și echipată cu termocuplu pentru a controla cu precizie temperatura matriței; știftul miezului este răcit cu apă de înaltă presiune răcire; pulverizarea este pulverizată automat de un robot ABB.

Pentru a obține combinația optimă a parametrilor de setare a mașinii de turnare sub presiune și a cursei de vid ridicate, au fost testate 7 seturi de combinații de parametri în condițiile stabilirii temperaturii aliajului de aluminiu la 690 ℃ și a temperaturii matriței la 200 ℃.

Testul de penetrare a culorii a fost efectuat pe turnare, iar rezultatele au arătat că suprafața turnării nu avea defecte, cum ar fi formarea slabă, separarea la rece, fisuri și vezicule.

Calitatea internă a pieselor turnate a fost inspectată de raze X. Rezultatele au arătat că nu s-au găsit găuri de contracție a aerului în poziția plăcii și nu s-au găsit găuri de aer, găuri de contracție sau porozitate de contracție pe poziția șoselului și a peretelui gros al turnării (vezi Figura 6).

Pe baza analizei de mai sus, se poate observa că viteza de injecție lentă este de 0.3 m / s, poziția de vid este de 480 mm, viteza de turnare sub presiune este de 4.0-4.5 m / s, presiunea de turnare este de aproximativ 76 MPa și injecția rapidă distanța este de 620 mm este cea mai bună combinație de parametri.

Test și analiză de performanță mecanică

3.1 Influența vidului asupra structurii și proprietăților mecanice ale pieselor turnate sub presiune

Se poate observa că turnarea sub presiune cu vid ridicat (grad de vid de 97 kPa) are o densitate mai mare, ceea ce înseamnă că conținutul intern de gaz al turnării sub presiune este mai mic. În comparație cu piesele turnate sub vid obișnuit (65kPa vid), rezistența la tracțiune, rezistența la randament, alungirea și duritatea pieselor turnate sub vid ridicat sunt crescute cu 21%, 29%, 18% și, respectiv, 10%, ceea ce indică faptul că piesele turnate sub vid ridicat Are un efect de promovare mai bun asupra îmbunătățirii proprietăților mecanice ale pieselor structurale.

Fie că este vorba de turnare sub presiune cu vid ridicat sau turnare sub presiune obișnuită, microstructura din aliaj în timpul turnării sub presiune cu vid ridicat și turnare sub presiune obișnuită. Fie că este vorba de turnare sub presiune sub vid sau de turnare sub presiune obișnuită, structura din aliaj de aluminiu Al-8Si-Mn-Mg este compusă din α 1-Al relativ grosier și α 2-Al rotund fin, precum și din eutectică dendritică fină Si, etc. compoziție. Deși conținutul de Fe din aliaj este scăzut, se poate observa încă o cantitate mică de faze granulare bogate în Fe. Deoarece turnarea sub presiune este sub temperatură și presiune ridicată, metalul topit umple cavitatea într-un timp foarte scurt și se solidifică pentru a se forma. Această rată mare de răcire poate face ca metalul lichid să obțină un grad mare de subrăcire, crescând astfel numărul de nucleații Rata de nucleație este îmbunătățită, Si eutectic a fost rafinat și formarea fazei AlSiFe asemănătoare acului este suprimată. Datorită gradului scăzut de vid, în condiții obișnuite de vid, se pot observa defecte ale porilor foarte mici în interiorul turnării.

3.2 Efectul tratamentului termic asupra performanței și structurii pieselor turnate sub vid

3.2.1 Proprietăți mecanice

Turnările trebuie să fie supuse unui tratament termic de îmbătrânire, iar condițiile de tratament termic sunt de 200 ℃ × 2 h. Apoi, se efectuează un test de tracțiune pe pozițiile desemnate (pozițiile 1, 2, 3) ale nervurilor pieselor turnate. Se poate observa că proprietățile mecanice ale pieselor turnate sub presiune variază în funcție de procesul de turnare sub presiune.

Comparativ cu turnarea sub presiune obișnuită, turnarea sub presiune cu vid ridicat a îmbunătățit semnificativ rezistența la tracțiune, rezistența la randament, alungirea și duritatea. Dintre acestea, rezistența la tracțiune este crescută cu aproximativ 21%, rezistența la randament este crescută cu aproximativ 29%, iar rata de alungire este crescută cu aproximativ 21%. Mărit cu aproximativ 18% și duritatea cu aproximativ 10%, se poate observa că turnarea sub presiune cu vid ridicat îmbunătățește semnificativ rezistența și duritatea pieselor turnate sub presiune.

3.2.2 Rezistența la impact

Testul de impact pe pozițiile desemnate ale nervurilor de turnare sub presiune (pozițiile 1, 2 și 3, care sunt punctele de eșantionare a locației pentru testarea performanței mecanice) arată că rezistența la impact a pieselor turnate sub vid înalt îndeplinește pe deplin cerințele a pieselor turnate.

3.2.3 Desenarea firului

Găurile filetate M10 și M12 ale pieselor turnate au fost supuse testelor de tragere a firului. Filetul M10 nu s-a schimbat sub acțiunea de 66kN, iar firul M12 sub acțiunea de 85kN, indicând faptul că firele pieselor turnate sub presiune înaltă îndeplinesc pe deplin cerințele de forță.

3.2.4 Test de oboseală

După ce piesele turnate au fost supuse testelor de durabilitate 410150, detectarea fluorescenței a arătat că nu există fisuri pe suprafața pieselor turnate, iar rezultatele au arătat că rezistența la oboseală a pieselor turnate sub vid înalt îndeplinea cerințele tehnice.

3.2.5 Detectarea conținutului de gaze

Testul conținutului de gaz este prezentat în tabelul 2. Din rezultatele testului din tabelul 6, se poate observa că conținutul de gaz al corpului de turnare la poarta interioară este mai mic de 8.9 ml per 100g Al și conținutul de gaz al turnării corpul la rezervorul de deversare a cozii de apă este mai mic de 12 ml per 100g Al, care îndeplinește pe deplin cerințele de turnare.

4 Concluzie

- (1) Folosind simularea numerică, au fost optimizați procesul de formare a turnării sub presiune și parametrii procesului de turnare sub presiune cu vid ridicat a pieselor structurale ale șasiului auto și au fost fabricate piese turnate de înaltă calitate cu calitate externă și internă care îndeplinesc cerințele.

- (2) Turnarea sub presiune cu vid ridicat poate îmbunătăți semnificativ proprietățile mecanice ale pieselor structurale. Comparativ cu turnarea sub presiune obișnuită, densitatea pieselor turnate în timpul turnării sub vid ridicat este crescută, iar rezistența la tracțiune, rezistența la randament, alungirea și duritatea pieselor turnate sunt crescute cu 21%, 29%, 18% și 10% respectiv.

- (3) Rezultatele testelor privind durabilitatea, extragerea și conținutul de gaz al pieselor turnate îndeplinesc toate cerințele tehnice ale produsului și îndeplinesc condițiile de producție în masă.

Vă rugăm să păstrați sursa și adresa acestui articol pentru reimprimare: Microstructura și proprietățile mecanice ale pieselor structurale ale șasiului din aluminiu pentru automobile

Minghe Compania de turnare sub presiune sunt dedicate fabricării și furnizează piese de turnare de calitate și de înaltă performanță (gama de piese turnate sub presiune din metal include în principal Turnare sub presiune cu perete subțire,Hot Cast casting sub presiune,Turnare sub presiune în cameră rece), Serviciu rotund (Serviciu de turnare sub presiune,Prelucrare Cnc,Fabricarea mucegaiului, Tratament de suprafață). Orice cerință personalizată de turnare sub presiune din aluminiu, magneziu sau turnare sub presiune din Zamak / zinc și alte cerințe de turnare sunt binevenite să ne contacteze.

Sub controlul ISO9001 și TS 16949, toate procesele sunt efectuate prin sute de mașini avansate de turnare sub presiune, mașini cu 5 axe și alte facilități, variind de la blastere la mașini de spălat Ultra Sonic. Minghe nu numai că are echipamente avansate, dar are o echipă de ingineri cu experiență, operatori și inspectori pentru a face realitatea designul clientului.

Producător contract de piese turnate sub presiune. Capacitățile includ piese de turnare sub presiune din aluminiu cu cameră rece de la 0.15 lbs. la 6 lbs., schimbare rapidă configurată și prelucrare. Serviciile cu valoare adăugată includ lustruire, vibrare, debavurare, sablare, vopsire, placare, acoperire, asamblare și scule. Materialele lucrate includ aliaje precum 360, 380, 383 și 413.

Asistență la proiectarea turnării sub presiune din zinc / servicii de inginerie simultană. Producător personalizat de piese turnate sub presiune din zinc. Pot fi fabricate piese turnate în miniatură, piese turnate sub presiune înaltă, piese turnate multi-glisante, piese turnate convenționale, piese turnate sub formă de unități și piese turnate independente și piese turnate sigilate în cavitate. Piesele turnate pot fi fabricate în lungimi și lățimi de până la toleranță de +/- 24 in.

Producător certificat ISO 9001: 2015 de magneziu turnat sub presiune, capabilitățile includ turnare sub presiune cu magneziu de înaltă presiune de până la 200 tone cameră fierbinte și 3000 tone cameră rece, proiectare scule, lustruire, turnare, prelucrare, vopsire cu pulbere și lichide, QA complet cu capacități CMM , asamblare, ambalare și livrare.

Certificat ITAF16949. Serviciul de turnare suplimentar include investiții de turnătorie,turnare cu nisip,Turnarea gravitației, Pierdere spumă turnare,Turnare centrifugă,Turnarea în vid,Turnare permanentă a matriței, .Capacitățile includ EDI, asistență tehnică, modelare solidă și procesare secundară.

Industrii de turnare Părți Studii de caz pentru: Mașini, biciclete, aeronave, instrumente muzicale, ambarcațiuni, dispozitive optice, senzori, modele, dispozitive electronice, carcase, ceasuri, mașini, motoare, mobilier, bijuterii, jiguri, telecomunicații, iluminat, dispozitive medicale, dispozitive fotografice, Roboți, sculpturi, echipamente de sunet, echipamente sportive, scule, jucării și multe altele.

Ce vă putem ajuta să faceți în continuare?

∇ Accesați pagina principală pentru China turnare sub presiune

→Piese de turnare-Aflați ce am făcut.

→ Ralated Tips About Servicii de turnare sub presiune

By Producător de turnare sub presiune Minghe | Categorii: Articole utile |Material Etichete: Turnare din aluminiu, Turnarea zincului, Turnarea cu magneziu, Turnare cu titan, Turnare din oțel inoxidabil, Turnare din alamă,Turnarea bronzului,Distribuirea videoclipului,Istoricul companiei,Turnare din aluminiu | Comentarii dezactivate