Cauzele defectelor comune la blocurile cilindrice din fontă gri

Apariția sticlei de apă are o istorie de peste 300 de ani, dar ca liant pentru turnare și fabricarea miezului, abia în 1947 procesul de nisip al sticlei de apă cu CO2 ca agent de întărire a fost dezvoltat de Dr. L. Petrzela din Republica Ceha. de.

De mai bine de jumătate de secol, oamenii au trecut prin patru procese majore de întoarcere în înțelegerea mecanismului de întărire a nisipului de silicat de sodiu în cercetare și explorare continuă, și anume:

- 1) Teoria întăririi chimice cu CO2 pur a profesorului Lias (Лясс AM) din fosta Uniune Sovietică în anii 1950. El a împărțit procesul de întărire în descompunerea silicatului, formarea silicagelului și pierderea parțială a apei din silicagel. El a crezut din greșeală că precipitarea acidului silicic și formarea silicagelului au fost puterea nisipului de silicat de sodiu întărit cu CO2. Singura sursă

- 2) Până în anii 1960, procesul de întărire a nisipului cu sticlă de apă CO2 de la Worthington R a fost considerat a fi o combinație de metode chimice și fizice de întărire, adică silicatul de sodiu descompus în acid silicic liber sub cataliza CO2 și apoi condensat în gel de siliciu. Deshidratarea gelului de silicon va duce la „lipirea gelului de silicon”, care este un fel de „întărire chimică”; deshidratarea sticlei de apă nereacționată va duce la „legarea vitroasă”, care aparține „întăririi fizice”. Dar, în mod eronat, crede că întărirea chimică este o măsură eficientă și rapidă, ignorând în același timp rolul important al întăririi fizice;

- 3) La începutul anilor 1990, sticla de apă întărită cu CO2 fabricată de Zhu Chunxi și alții din țara mea era în esență teoria „întăririi fizice”. El crede că nisipul din sticlă cu apă care suflă întărirea cu CO2 trebuie să fie într-o stare foarte specială, adică sticla cu apă este acoperită pe suprafața particulelor de nisip pentru a forma un film cu o grosime de doar câțiva microni, ceea ce poate crea condiții de deshidratare și favorizează solidificarea rapidă a sticlei de apă. , Deci, se spune că "întărirea sticlei de apă este în esență întărire fizică". Dezavantajul acestei viziuni este că urmează în continuare viziunea eronată că acidul silicic liber este precipitat atunci când silicatul de sodiu reacționează cu CO2.

- 4) Până la sfârșitul anilor 1990, Zhu Chunxi și alții, bazându-se pe teoria că întărirea cu CO2 aparține chimiei fizice dure, după cercetări aprofundate ulterioare, au propus că sticla de apă călită este un fel de "sticlă de apă cu modul ridicat deshidratat" . Teoria, adică acidul silicic generat de reacție nu poate fi precipitat într-o stare liberă, ci este re-dizolvat în sticla de apă nereacționată, crescând modulul acesteia din urmă pentru a realiza întărirea sticlei de apă. De exemplu, când oțetul organic este utilizat pentru întărirea nisipului de silicat de sodiu, se poate obține o peliculă de silicat de sodiu cu modul ridicat, cu modul uniform de la suprafață și interior, care este aproape de M = 3.45. Când se folosește CO2 pentru întărirea sticlei de apă, se obține o peliculă de sticlă de apă cu modul ridicat întărit, cu un modul de scădere treptată de la suprafață și interior, cu o medie de M aproape de 3.79.

Prin urmare, sticla de apă călită este un fel de sticlă de apă cu modul înalt deshidratat, care poate fi solidificat prin pierderea de alcali și apă.

Până în 2008, germanul C. Wallenhorst și colab. credea că modul de reacție de întărire a nisipului cu silicat de sodiu poate fi împărțit în următoarele două tipuri, așa cum se arată în Figura 1.

1.1 Modul A

În prezența unei soluții acide sau a unui agent de întărire (CO2 sau ester organic), rata de creștere a particulelor coloidale din sticla de apă este extrem de lentă, dar se agregă direct într-un gel de rețea tridimensional.

1.2 Modul B

Sub condiția unei soluții alcaline fără agent de întărire (sub încălzire), particulele coloidale cresc mai întâi și formează o structură solară; iar particulele individuale de sol pot forma o structură de rețea tridimensională numai sub acțiunea de reticulare a acceleratorului.

Particulele individuale de acid silicic se pot transforma în particule coloidale mari (modul B) sau se pot agrega în structuri de lanț și gel de rețea (modul A). În aceste două moduri de reacție de întărire, mecanismul de reacție chimică este același, prin reacția de condensare între grupările funcționale ale unui singur silanol, deshidratare și conexiune la un nou compus siloxanic.

„Se poate observa că modul de reacție de întărire a sticlei de apă depinde în principal de valoarea pH-ului soluției de liant. modul de reacție de întărire A. În acest moment, viteza de reacție de întărire este foarte lentă, iar particulele coloidale se agregează între ele pentru a forma o structură de gel poros ramificat.

Când valoarea pH-ului soluției apoase de acid silicic> 7 (fără CO2 sau esteri organici și inițiată de căldură), modul de reacție de întărire B continuă să formeze o structură sol-particule mari. În cazul unei soluții cu o valoare ridicată a pH-ului, moleculele cresc atât de repede încât reacția de întărire se datorează în principal creșterii continue a particulelor coloidale pe lângă formarea unei structuri de gel. De fapt, fenomenul agregării într-o structură de rețea este inhibat.

Când nisipul din sticlă de apă cu accelerator este încălzit și întărit, mecanismul de reacție de întărire este după cum urmează:

După ce sticla de apă cu nisip de bază este încălzită și stimulată, aceasta se desfășoară în conformitate cu modul de reacție de întărire B (a se vedea Figura 1), iar particulele coloidale cresc și formează o structură solară. În acest moment, pe măsură ce reacția de întărire progresează, se poate forma o structură granulară substanțial uniformă sau o structură cu unele defecte. Numărul de defecte va afecta în mod direct performanțele sale de utilizare ulterioare, cum ar fi rezistența la umiditate a miezului de nisip.

Când miezul de nisip din sticlă de apă este întărit de CO2 gazos sau când esterul organic este întărit, un singur ion de sol va proceda în conformitate cu modul de reacție de întărire A, iar particulele coloidale se vor agrega și se vor lega între ele pentru a forma o structură de gel . Dacă nu există agent de întărire în soluția alcalină de acid silicic, particulele de silicagel pot exista în mod stabil în soluția alcalină. Acest lucru se datorează faptului că suprafața particulelor coloidale are efectul electric al stratului dublu electric de ioni de sodiu încărcați pozitiv. Rezultatul particulelor coloidale care se resping reciproc și nu sunt combinate. Dacă există un accelerator anorganic în procesul de întărire a nisipului de silicat de sodiu, acesta poate acționa ca un agent de reticulare între particulele coloidale, adică acceleratorul anorganic poate conecta particule individuale de sol între ele prin grupurile reactive active de pe suprafața sa . Împreună, se formează o rețea tridimensională de schelet de silicat, astfel încât liantul să se solidifice rapid și particulele de nisip să fie legate și formate.

Dacă nu se adaugă niciun accelerator anorganic, formarea scheletului de silicat al structurii rețelei este foarte lentă în timpul procesului de întărire secundară, iar miezul de nisip pregătit prezintă deficiențe, cum ar fi rezistența instantanee redusă și rezistența slabă la umiditate.

Prin analiza mecanismului de întărire a sticlei de apă de mai sus, se poate observa că, deși există diferite metode de întărire pentru nisipul cu silicat de sodiu, acestea pot fi împărțite în mod convențional în întărire fizică și întărire chimică, iar mecanismul de întărire este consistent și unificat. de. Adică, metoda de întărire a esterului organic al nisipului cu silicat de sodiu are exact același mecanism de întărire ca și metoda de întărire cu CO2, care se bazează în principal pe întărirea fizică a deshidratării sticlei de apă nereacționată, care este principalul motiv pentru puterea mucegai (miez) nisip; pentru a genera siliciu Întărirea chimică a gelului este completată de solidificarea rapidă a nisipului de silicat de sodiu, stabilirea rezistenței inițiale, îmbunătățirea rezistenței la umiditate și a stabilității de depozitare a nisipului și a procesului sinergic de întărire chimică și întărire fizică .

Pe baza analizei aprofundate a mecanismului de întărire a nisipului de silicat de sodiu de mai sus cu diferite metode de întărire (metoda CO2, metoda esterului organic și metoda încălzirii + acceleratorului etc.), și explorați influența rezistenței la aderență a sticlei de apă și a umidității rezistența de la nivelul structurii moleculare Principalii factori de influență între sticla de apă și performanța pliabilă, astfel încât să se schimbe structura și morfologia sticlei de apă dintr-o perspectivă moleculară și să se dezvolte un nou proces de întărire a încălzirii + accelerator de sticlă de apă, astfel încât să îmbunătățiți rezistența la lipire a nisipului de sticlă de apă. Scopul creșterii rezistenței la umiditate și a îmbunătățirii performanței sale de prăbușire este îmbunătățirea continuă și îmbunătățirea performanței procesului de nisip cu silicat de sodiu, depășind în același timp neajunsurile sale inerente, devenind astfel cea mai promițătoare turnare verde din secolul XXI. Curățați adezivul.

2 Performanța procesului noului liant anorganic

2.1 Performanța rezistenței la legătură

Prin prepararea fosfatului amorf și utilizarea acestuia pentru a modifica sticla de apă, se îmbunătățește rezistența la legare a liantului anorganic.

Pentru a îmbunătăți în continuare rezistența de legătură a nisipului cu silicat de sodiu, a fost dezvoltat un accelerator organic. Prin reticulare chimică și întărire, rezistența instantanee a nisipului cu silicat de sodiu poate fi mult îmbunătățită. Când se adaugă acceleratorul organic la 1.5%, rezistența instantanee la tracțiune. Rezistența poate ajunge la 1.8 MPa.

2.2 Rezistența la umiditate a nisipului de bază

În general, puterea nisipului de sticlă de apă întărită de aerul cald va scădea treptat într-un mediu umed. Pentru a îmbunătăți rezistența la umiditate a nisipului cu silicat de sodiu, pe de o parte, conținutul de umiditate reziduală din nisip este complet îndepărtat după întărire și, pe de altă parte, se utilizează metoda de reticulare chimică și întărire. Când acceleratorul este adăugat la 1.5%, rezistența la tracțiune a nisipului de silicat de sodiu nu va scădea, ci va crește ușor după ce a fost plasat la 20 ° C și 80% umiditate relativă timp de 24 de ore

2.3 Proprietățile de curgere ale nisipului de bază

Tensiunea superficială a sticlei de apă în sine este relativ mare, ceea ce face ca umezeala dintre sticla de apă și nisipul de siliciu săracă, iar vâscozitatea sticlei de apă pentru turnare este în general prea mare, astfel încât viscozitatea sticlei de apă după amestecul este foarte mare, iar particulele de nisip aderă la sticla de apă. Rezistența la mișcare este foarte mare, rezultând o fluiditate slabă a nisipului de silicat de sodiu și, în cele din urmă, reducând foarte mult compactitatea miezului împușcat. În acest experiment, s-au adăugat surfactanți și lubrifianți solizi pentru a îmbunătăți foarte mult fluiditatea nisipului de turnare.

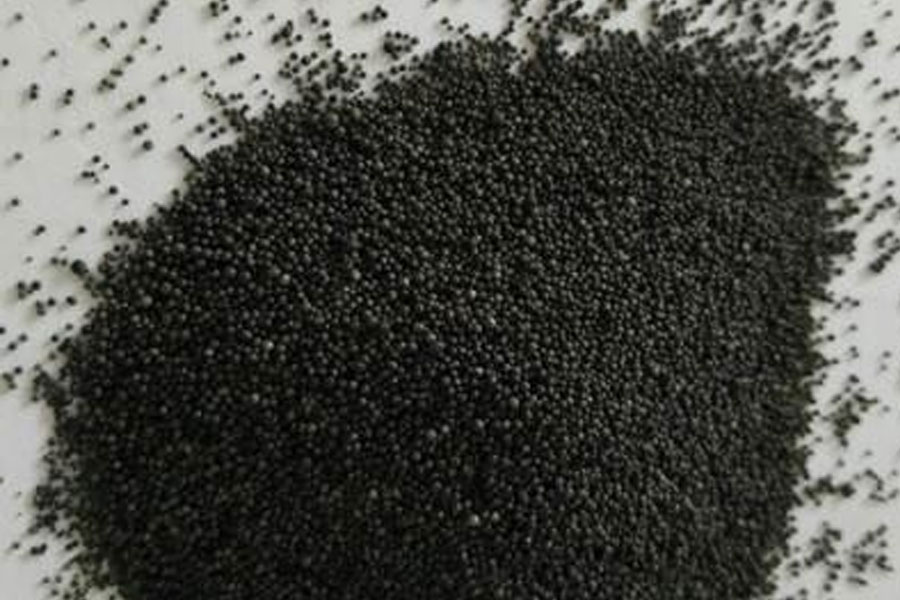

Pe baza utilizării agenților tensioactivi și a lubrifianților solizi, acest experiment a dezvoltat un accelerator sferic, care a îmbunătățit foarte mult fluiditatea nisipului de sticlă cu apă.

Vă rugăm să păstrați sursa și adresa acestui articol pentru reimprimare:Cauzele defectelor comune la blocurile cilindrice din fontă gri

Minghe Compania de turnare sub presiune sunt dedicate fabricării și furnizează piese de turnare de calitate și de înaltă performanță (gama de piese turnate sub presiune din metal include în principal Turnare sub presiune cu perete subțire,Hot Cast casting sub presiune,Turnare sub presiune în cameră rece), Serviciu rotund (Serviciu de turnare sub presiune,Prelucrare Cnc,Fabricarea mucegaiului, Tratament de suprafață). Orice cerință personalizată de turnare sub presiune din aluminiu, magneziu sau turnare sub presiune din Zamak / zinc și alte cerințe de turnare sunt binevenite să ne contacteze.

Sub controlul ISO9001 și TS 16949, toate procesele sunt efectuate prin sute de mașini avansate de turnare sub presiune, mașini cu 5 axe și alte facilități, variind de la blastere la mașini de spălat Ultra Sonic. Minghe nu numai că are echipamente avansate, dar are o echipă de ingineri cu experiență, operatori și inspectori pentru a face realitatea designul clientului.

Producător contract de piese turnate sub presiune. Capacitățile includ piese de turnare sub presiune din aluminiu cu cameră rece de la 0.15 lbs. la 6 lbs., schimbare rapidă configurată și prelucrare. Serviciile cu valoare adăugată includ lustruire, vibrare, debavurare, sablare, vopsire, placare, acoperire, asamblare și scule. Materialele lucrate includ aliaje precum 360, 380, 383 și 413.

Asistență la proiectarea turnării sub presiune din zinc / servicii de inginerie simultană. Producător personalizat de piese turnate sub presiune din zinc. Pot fi fabricate piese turnate în miniatură, piese turnate sub presiune înaltă, piese turnate multi-glisante, piese turnate convenționale, piese turnate sub formă de unități și piese turnate independente și piese turnate sigilate în cavitate. Piesele turnate pot fi fabricate în lungimi și lățimi de până la toleranță de +/- 24 in.

Producător certificat ISO 9001: 2015 de magneziu turnat sub presiune, capabilitățile includ turnare sub presiune cu magneziu de înaltă presiune de până la 200 tone cameră fierbinte și 3000 tone cameră rece, proiectare scule, lustruire, turnare, prelucrare, vopsire cu pulbere și lichide, QA complet cu capacități CMM , asamblare, ambalare și livrare.

Certificat ITAF16949. Serviciul de turnare suplimentar include investiții de turnătorie,turnare cu nisip,Turnarea gravitației, Pierdere spumă turnare,Turnare centrifugă,Turnarea în vid,Turnare permanentă a matriței, .Capacitățile includ EDI, asistență tehnică, modelare solidă și procesare secundară.

Industrii de turnare Părți Studii de caz pentru: Mașini, biciclete, aeronave, instrumente muzicale, ambarcațiuni, dispozitive optice, senzori, modele, dispozitive electronice, carcase, ceasuri, mașini, motoare, mobilier, bijuterii, jiguri, telecomunicații, iluminat, dispozitive medicale, dispozitive fotografice, Roboți, sculpturi, echipamente de sunet, echipamente sportive, scule, jucării și multe altele.

Ce vă putem ajuta să faceți în continuare?

∇ Accesați pagina principală pentru China turnare sub presiune

→Piese de turnare-Aflați ce am făcut.

→ Ralated Tips About Servicii de turnare sub presiune

By Producător de turnare sub presiune Minghe | Categorii: Articole utile |Material Etichete: Turnare din aluminiu, Turnarea zincului, Turnarea cu magneziu, Turnare cu titan, Turnare din oțel inoxidabil, Turnare din alamă,Turnarea bronzului,Distribuirea videoclipului,Istoricul companiei,Turnare din aluminiu | Comentarii dezactivate