Efectul burghiului și nichelului asupra rezistenței la deteriorarea termică a oțelului de turnare sub presiune 4Cr5Mo2V

4Cr5 Mo2V este un oțel de turnare sub presiune utilizat în mod obișnuit. În procesul de turnare sub presiune a aliajului de aluminiu, datorită eroziunii și aderenței aluminiului topit, matrița va suferi daune termice, cum ar fi oboseala termică și pierderea termică a topiturii, rezultând o scădere a durității sale și chiar o defecțiune prematură.

Pentru a studia dacă nichelul sau uscăciunea pot îmbunătăți rezistența la deteriorarea termică a matrițelor turnate sub presiune din aliaj de aluminiu, s-au pregătit blocuri de testare din oțel 4Cr5 Mo2V și 4Cr5Mo2V conținând 1% Ni și 1% Co (fracție de masă) și au fost incrustate după stingerea și călirea. În matrița fixă a matriței de turnare sub presiune, aliajul de aluminiu ADC12 cu o temperatură de 800 ℃ a fost ulterior turnat sub presiune de 200 până la 1,000 de ori și au fost examinate morfologia macro și duritatea suprafeței blocului de testare.

Rezultatele arată că, după turnarea sub presiune a aliajului de aluminiu de 1,000 de ori, blocul de testare din oțel 4Cr5Mo2V a aderat cel mai sever la aluminiu și a produs foarte puține fisuri asemănătoare rețelei; blocul de testare din oțel cu conținut de Ni ușor aderat la aluminiu și blocul de testare din oțel cu conținut de Co aderat cel puțin la aluminiu, indicând faptul că conținutul de 1% oțel Co 4Cr5Mo2V are cea mai bună rezistență la deteriorarea termică a aliajelor de aluminiu turnate sub presiune. În plus, în comparație cu duritatea înainte de turnarea sub presiune a aliajului de aluminiu, după turnarea sub presiune de 1,000 de ori, duritatea suprafeței oțelului 4Cr5Mo2V, a probelor de oțel 4Cr5Mo2V cu conținut de nichel și uscată a scăzut cu 2.8, 1.8 și 1.4 HRC, adică aliaje de aluminiu turnate sub presiune multiple. Efectul negativ asupra durității suprafeței oțelului 4Cr5Mo2V care conține nichel și uscat este mai mic decât cel al oțelului 4Cr5Mo2V, care este legat de efectul de întărire a soluției solide a Co și Ni, care este benefic pentru îmbunătățirea rezistenței la eroziune lichidă din aluminiu. matrița și faceți matrița mai puțin susceptibilă la deteriorarea termică.

Turnarea sub presiune din aliaj de aluminiu este un proces complex de înaltă temperatură și presiune ridicată. Există mulți factori care afectează performanța deteriorării termice (inclusiv oboseala termică și pierderea termică) a matrițelor de turnare sub presiune din aliaj de aluminiu. Dintre acestea, compoziția oțelului matrițelor la cald este deosebit de importantă.

În circumstanțe normale, eșecul matriței turnate sub presiune din cauza fisurilor și deformării plastice poate fi evitat. Crăparea mucegaiului este de obicei cauzată de o supraîncărcare mecanică accidentală sau de o supraîncărcare termică, rezultând o concentrație severă de stres. Fisurarea timpurie a oboselii termice și pierderea prin sudare (deteriorarea termică a suprafeței) a matrițelor turnate sub presiune sunt principalele moduri de defecțiune și cele două se afectează adesea. Oțelul 4Cr5Mo2V este un oțel de prelucrare la cald utilizat pe scară largă, cu o bună rezistență la uzură și rezistență la deformarea plastică. Burghiul și nichelul sunt elemente de aliere utilizate în mod obișnuit, care pot crește în mod eficient rezistența și duritatea oțelului și au un anumit efect asupra rezistenței la deteriorarea termică. Prin urmare, sunt studiate oțelul 4Cr5Mo2V, 4Cr5Mo2V conținând 1% Ni și 1% Co (fracție de masă, aceeași mai jos). Rezistența oțelului la deteriorarea aluminiului topit are o mare semnificație pentru a ghida producția efectivă.

Cu toate acestea, majoritatea metodelor de a studia deteriorarea termică a oțelului sub presiune turnat înainte de gură sunt de a simula încălzirea și răcirea. Proba de oțel matrițat nu intră în contact direct cu aluminiul topit și nu implică efectul de spălare a aluminiului topit, cum ar fi încălzirea directă prin inducție a probei de oțel matrițat. -A. În această lucrare, au fost pregătite și încorporate blocuri de testare din oțel cu trei componente și încorporate în matrița de turnare sub presiune pentru a efectua testul de turnare sub presiune a aliajului de aluminiu ADC12. Performanța de deteriorare a aluminiului topit.

1. Materiale și metode de testare

1.1 Materiale de testare

Compoziția chimică a oțelului 4Cr5Mo2V, a oțelului 4Cr5Mo2V conținând 1% Ni (denumit în continuare 4Cr5Mo2V + Ni oțel) și a oțelului 4Cr5 Mo2V conținând 1% Co (denumit în continuare 4Cr5Mo2V + Co oțel) sunt prezentate în tabelul 1. Testul a fost turnat cu ADC12 Compoziția chimică a aliajului de aluminiu este prezentată în Tabelul 2.

| Tabelul 1 Compoziții chimice ale oțelurilor sub formă de turnare sub presiune (fracție de masă)% | |||||||

| Material | C | Cr | Mo | V | Co | Ni | Si |

| 4Cr5Mo2V oțel | 0.39 | 4.65 | 2. 21 | 0.46 | - | - | 0. 23 |

| 4Cr5Mo2V + Ni oțel | 0.38 | 4.72 | 2.34 | 0. 51 | - | 1.02 | 0. 21 |

| 4Cr5Mo2V + Co oțel | 0.41 | 4.67 | 2.40 | 0.48 | 1.03 | - | 0. 24 |

| Tabelul 2 Compoziția chimică a aliajului de aluminiu ADC12% | |||||||||

| Element | Cu | Mg | Mn | Fe | Si | Zn | Ti | Pb | Sn |

| Scorul de calitate | 1.74 | 0.22 | 0.16 | 0.76 | 10.70 | 0.87 | 0.064 | 0.035 | 0. 010 |

1.2 Metoda de testare

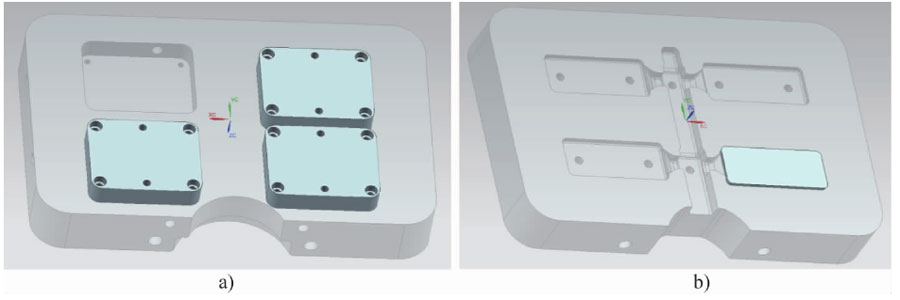

Oțelul 4Cr5Mo2V recoacut, oțelul 4Cr5Mo2V + Ni și oțelul 4Cr5Mo2V + Co au fost prelucrate în blocuri de testare așa cum se arată în Figura 1. După stingerea sub vid, au fost călite de două ori, cu o duritate de aproximativ 47 HRC, și măcinate fin pentru a îndepărta scara de oxid.

Numărul grupului blocului de testare este încorporat în canelura matriței fixe, iar cavitatea aliajului de aluminiu turnat sub presiune este setat în matrița mobilă, așa cum se arată în Figura 2. O mașină de turnare sub presiune orizontală de 500 t și o matriță auto-proiectată a fost utilizată pentru testul de turnare sub presiune a foii de aliaj de aluminiu ADC12, iar aliajul de aluminiu a fost reutilizat. Temperatura aluminiului topit este mai mare, 800 ° C, pentru a accelera testul (în general, temperatura turnării sub presiune a aliajului de aluminiu ADC12 este (650 120) ° C). Deoarece temperatura aluminiului topit este de 800 ℃, care nu atinge punctul de topire al compusului intermetalic Fe-A1, compusul rezultat va exista în aluminiu topit ca impurități după cădere. Utilizarea repetată a aluminiului topit va provoca, de asemenea, creșterea impurităților și va întări aluminiul. Efectul de spălare al lichidului, accelerând astfel testul.

După testul de turnare sub presiune, s-a folosit un stereomicroscop pentru a observa fenomenul de aderență a aluminiului pe suprafața blocului de testare; s-a folosit un microscop cu adâncime de câmp pentru a observa în continuare gradul de aderență al aluminiului și dacă au existat fisuri pe suprafața blocului de testare.

2. Rezultate și analize ale testelor

2. 1 Morfologia suprafeței blocului de testare

2.1.1 Aluminiu lipit de suprafață

Figura 3 arată morfologia suprafeței celor trei blocuri de testare a oțelului fără turnare sub presiune și după 600,1000 de ori de turnare sub presiune. Din Figura 3 (b, e, h) se poate observa că, după 600 de ori de turnare sub presiune, blocul de testare din oțel 4Cr5Mo2V are cea mai gravă lipire de aluminiu.

Blocul de testare din oțel 4Cr5Mo2V + Co se lipeste de cel mai puțin aluminiu. Figura 3 (c, f, i) arată că aderența aluminiului pe suprafața celor trei blocuri de testare a crescut după 1,000 de ori de turnare sub presiune. Suprafața blocului de testare din oțel 4Cr5Mo2V are o aderență evidentă din aluminiu, în timp ce celelalte două blocuri de testare au o ușoară aderență din aluminiu. Testul oțelului 4Cr5Mo2V + Co Bucata de aluminiu este cea mai mică și uniformă, indicând faptul că oțelul 4Cr5Mo2V care conține diamant are cea mai bună rezistență la deteriorarea lichidului din aluminiu, în timp ce oțelul 4Cr5Mo2V este cel mai grav. Adăugarea elementelor de găurit și nichel este benefică pentru stabilizarea durității la temperaturi ridicate a oțelului matrițat 9-10, iar suprafața nu este ușor de „înmuiat” în timpul contactului repetat cu aluminiu topit, astfel încât rezistența la eroziune a aluminiului lichid este mai bună și aderența aluminiului este ușoară. În timpul testului de turnare sub presiune, aluminiul topit intră în cavitate pentru a contacta blocul de testare, iar structura neuniformă a blocului de testare, zona defectelor de prelucrare și alte zone locale se vor lipi ușor de aluminiu. Aluminiul din zona lipită de aluminiu va reacționa cu oțelul pentru a forma Fe.} Al compus intermediar fragil, care va fi spart și decojit sub curățarea lichidului de aluminiu de înaltă presiune, rezultând gropi pe suprafața matriței și multe altele. lipire gravă de aluminiu sub spălarea lichidului de aluminiu.

2.1.2 Fisuri de suprafață

Figura 4 prezintă morfologia supra-adâncimii câmpului oțelului 4Cr5Mo2V, oțelului 4Cr5Mo2V + Ni și a eșantioanelor de oțel 4Cr5Mo2V + Co după 1,000 de ori de turnare sub presiune. Se poate observa din Fig. 4 (a) că există un număr mic de microfisuri distribuite într-o formă aproape netă pe suprafața blocului de testare din oțel 4 Cry Mot V. Aluminiul aderent și aluminiul topit reacționează cu oțelul pentru a forma compuși Fe.} Al. Coeficientul de expansiune termică a Fe.} Al este diferit de cel al matricei, rezultând o cantitate foarte mică de microfisuri în aluminiu și Fe.} Al aderent și în compuși. Efectul de spălare al aluminiului topit determină propagarea microfisurilor, iar aluminiul topit pătrunde în fisură și reacționează în continuare cu matricea pentru a forma compuși Fe 2 Al. În procesul ulterior repetat de turnare sub presiune, compușii Fe.} Al de pe suprafața blocului de testare se dezlipesc pentru a forma gropi. După decapare și curățare cu ultrasunete, suprafața blocului de testare a apărut similar cu caracteristicile de curățare a lichidului din aluminiu asemănător rețelei. Figura 4 (b, c) arată că nu există fisuri în blocurile de testare a oțelului 4Cr5Mo2V + Co și a oțelului 4Cr5Mo2V + Ni, indicând faptul că adăugarea 1% burghiu sau molibden nu poate reduce doar aderența la suprafață a aluminiului, ci și reduce tendința de fisurare a matriței și îmbunătățirea rezistenței la aluminiu Performanța la deteriorarea lichidului. Adăugarea de elemente care formează nichil și diamant fără carbură poate îmbunătăți duritatea la temperaturi ridicate a matriței, iar diamantul poate promova, de asemenea, dispersia și precipitarea carburii de molibden în timpul procesului de temperare și poate spori efectul de întărire a precipitațiilor 'z-} 3. Cercetarea de Ling Qian și colab. a arătat că adăugarea elementelor stabilizatoare austenitice la oțelul sub presiune poate reduce concentrația de solicitare. Atât burghiul, cât și nichelul sunt elemente care extind zona austenitei, astfel încât suprafețele de turnare sub presiune din oțel 4Cr5Mo2V + Ni și 4Cr5Mo2V + Co nu sunt predispuse la fisuri.

Aluminiul topit în procesul de turnare sub presiune este foarte puternic împotriva matriței. Conform diagramei de fază Fe-A1, compușii intermetalici Fe-Al formați prin reacția oțelului și aluminiului topit sunt în principal FeAlz, Fez A15, FeA13 etc., care sunt fragili. Faza bogată în Al a aliajului de aluminiu va rupeți-vă de matrice și intrați în aluminiu topit sub șlefuirea aluminiului topit, lăsând gropi pe suprafața matriței. Combinația dintre o parte din aliajul de aluminiu și gropile de matriță este relativ puternică și nu cade și formează în continuare compuși Fe A1. Aluminiul, Fe.} Al și compușii care aderă acolo sunt predispuși la microfisuri în timpul răcirii. Foaia de turnare sub presiune are mai puțin aluminiu lichid, deci se solidifică mai repede, iar reacția dintre matriță și aluminiu lichid este mai lentă. Prin urmare, suprafața blocului de testare are mai puține gropi datorită reacției Fe și Al, iar aluminiu mai lipicios este produs de eroziunea lichidului de aluminiu.

2. 2 Duritatea suprafeței

Tabelul 3 reprezintă valoarea medie a durității suprafeței celor trei blocuri de testare a oțelului maturat după diferite momente de turnare sub presiune. Datele din tabelul 3 arată că duritatea suprafeței celor trei tipuri de blocuri de testare scade ușor. Pe măsură ce numărul matrițelor de turnare sub presiune crește, este echivalent cu temperarea repetată a blocului de testare, astfel încât duritatea scade. După 1,000 de ori de turnare sub presiune, duritatea blocului de testare a oțelului 4Cr5Mo2V + Co are cea mai mică scădere, care este de 1.4 HRC; blocul de testare din oțel 4Cr5Mo2V are scăderea cea mai evidentă.

Evident, a scăzut cu 2 HRC; duritatea suprafeței blocului de testare din oțel 8Cr4Mo5V + Ni a scăzut cu 2. 1 HRC. Duritatea stabilă a matriței este benefică pentru a reduce lipirea aluminiului, adică este benefică rezistența la deteriorarea termică a turnării sub presiune.

| Tabelul 3 Duritatea suprafeței blocurilor de testare după turnare sub presiune pentru timpi diferiți% | ||||||

| Material | Nu Die Cast | 200 ședințe | 400 ședințe | 600 ședințe | 800 ședințe | 1000 ședințe |

| 4Cr5Mo2V oțel | 48.6 | 48.4 | 48.1 | 47.2 | 46.9 | 45.8 |

| 4Cr5Mo2V + Ni oțel | 47.5 | 47.4 | 47.2 | 46.8 | 46.9 | 46.1 |

| 4Cr5Mo2V + Co oțel | 47.7 | 47.5 | 47.1 | 46.5 | 46.2 | 45.9 |

După o perioadă îndelungată de temperare a oțelului matrițat, martensita se descompune și carburile secundare devin mai grosiere, rezultând o scădere a durității suprafeței. Atât burghiul, cât și nichelul sunt elemente care formează non-carbură, care pot înlocui atomii de Fe pentru a face ca soluția solidă din oțel să întărească „5 până la” 8, astfel încât matrița să aibă o rezistență mai mare la temperaturi ridicate și să mențină o duritate mai mare după încălzire și răcire rapidă repetată Asociația China Die Casting a studiat distribuția elementelor în oțelul Cr-Mo-V-Ni stins și călit și a constatat că în timpul procesului de călire, elementele Ni vor fi îmbogățite în jurul carburilor, împiedicând astfel atomii de carbon din ferita din jurul carburile Difuziunea continuă a carburilor mărește energia de activare a grosimii carburii, împiedică creșterea carburilor, reducând astfel scăderea durității oțelului 4Cr5Mo2V care conține nichel și îmbunătățește rezistența sa la deteriorarea aluminiului topit.

China Die Casting Association a studiat stabilitatea termică și modificările de microstructură ale oțelului sub presiune cu 1% Ni și fără Ni și a constatat că în etapa ulterioară a testului de stabilitate termică, nichelul va încetini duritatea oțelului sub presiune, făcând astfel oțelul este mai bine stabil din punct de vedere termic. Forajul este un element care extinde zona fazei austenitei. Adăugarea burghiului la oțelul 4Cr5Mo2V poate promova dizolvarea carburilor în timpul procesului de austenitizare, crește conținutul de carbon al austenitei și crește stabilitatea austenitei, crescând astfel austenita reținută Cantitatea de tensită și duritatea martensitei, precum și burghiul promovează dispersia și precipitarea carburii de molibden în timpul procesului de călire și sporește efectul de întărire a precipitațiilor z'-1.

Efectul de întărire a nichelului și a burghiului asupra matricei face ca blocul de testare a oțelului să aibă încă o duritate mai mare a suprafeței după curățarea repetată a aluminiului topit, astfel încât să fie mai rezistent la eroziune, ceea ce este benefic pentru îmbunătățirea rezistenței blocului de testare la deteriorarea aluminiului topit. Duritatea suprafeței blocului de testare și gradul de aderență al aluminiului arată, de asemenea, (a se vedea Figura 3, Tabelul 3): Blocul de testare din oțel 4Cr5 Mo2V are cele mai puține gropi de suprafață și aderență de aluminiu după 1,000 de ori de turnare sub presiune, adică rezistența la deteriorarea lichidului din aluminiu este cea mai bună. Prin urmare, efectul de întărire a adăugării de 1% Co la oțel este mai mare decât adăugarea de 1% Ni, ambele fiind favorabile îmbunătățirii performanțelor anti-aluminiu ale oțelului matrițat.

3.Conclusion

- După turnarea sub presiune a aliajului de aluminiu de 1 000 de ori, proba de oțel 4Cr5 Mo2V cu burghiu lipeste cel mai puțin aluminiu, iar proba de oțel 4Cr5Mo2V lipsește cel mai mult aluminiu, adică oțelul 4Cr5 Mo2V cu burghiu are cea mai bună rezistență la deteriorare termică.

- După turnarea sub presiune a aliajului de aluminiu de 1,000 de ori, duritatea suprafeței oțelului 4Cr5Mo2V, oțelului 4Cr5Mo2V + Ni și a eșantioanelor de oțel 4Cr5Mo2V + Co a scăzut cu 2.8, 1.8 și 1.4 HRC, adică adăugarea de nichel sau burghiu poate îmbunătăți semnificativ rezistența la deteriorarea termică din oțel sub presiune turnat sub presiune 4Cr5Mo2V.

Vă rugăm să păstrați sursa și adresa acestui articol pentru reimprimare: Efectul burghiului și nichelului asupra rezistenței la deteriorarea termică a oțelului de turnare sub presiune 4Cr5Mo2V

Minghe Compania de turnare sub presiune sunt dedicate fabricării și furnizează piese de turnare de calitate și de înaltă performanță (gama de piese turnate sub presiune din metal include în principal Turnare sub presiune cu perete subțire,Hot Cast casting sub presiune,Turnare sub presiune în cameră rece), Serviciu rotund (Serviciu de turnare sub presiune,Prelucrare Cnc,Fabricarea mucegaiului, Tratament de suprafață). Orice cerință personalizată de turnare sub presiune din aluminiu, magneziu sau turnare sub presiune din Zamak / zinc și alte cerințe de turnare sunt binevenite să ne contacteze.

Sub controlul ISO9001 și TS 16949, toate procesele sunt efectuate prin sute de mașini avansate de turnare sub presiune, mașini cu 5 axe și alte facilități, variind de la blastere la mașini de spălat Ultra Sonic. Minghe nu numai că are echipamente avansate, dar are o echipă de ingineri cu experiență, operatori și inspectori pentru a face realitatea designul clientului.

Producător contract de piese turnate sub presiune. Capacitățile includ piese de turnare sub presiune din aluminiu cu cameră rece de la 0.15 lbs. la 6 lbs., schimbare rapidă configurată și prelucrare. Serviciile cu valoare adăugată includ lustruire, vibrare, debavurare, sablare, vopsire, placare, acoperire, asamblare și scule. Materialele lucrate includ aliaje precum 360, 380, 383 și 413.

Asistență la proiectarea turnării sub presiune din zinc / servicii de inginerie simultană. Producător personalizat de piese turnate sub presiune din zinc. Pot fi fabricate piese turnate în miniatură, piese turnate sub presiune înaltă, piese turnate multi-glisante, piese turnate convenționale, piese turnate sub formă de unități și piese turnate independente și piese turnate sigilate în cavitate. Piesele turnate pot fi fabricate în lungimi și lățimi de până la toleranță de +/- 24 in.

Producător certificat ISO 9001: 2015 de magneziu turnat sub presiune, capabilitățile includ turnare sub presiune cu magneziu de înaltă presiune de până la 200 tone cameră fierbinte și 3000 tone cameră rece, proiectare scule, lustruire, turnare, prelucrare, vopsire cu pulbere și lichide, QA complet cu capacități CMM , asamblare, ambalare și livrare.

Certificat ITAF16949. Serviciul de turnare suplimentar include investiții de turnătorie,turnare cu nisip,Turnarea gravitației, Pierdere spumă turnare,Turnare centrifugă,Turnarea în vid,Turnare permanentă a matriței, .Capacitățile includ EDI, asistență tehnică, modelare solidă și procesare secundară.

Industrii de turnare Părți Studii de caz pentru: Mașini, biciclete, aeronave, instrumente muzicale, ambarcațiuni, dispozitive optice, senzori, modele, dispozitive electronice, carcase, ceasuri, mașini, motoare, mobilier, bijuterii, jiguri, telecomunicații, iluminat, dispozitive medicale, dispozitive fotografice, Roboți, sculpturi, echipamente de sunet, echipamente sportive, scule, jucării și multe altele.

Ce vă putem ajuta să faceți în continuare?

∇ Accesați pagina principală pentru China turnare sub presiune

→Piese de turnare-Aflați ce am făcut.

→ Ralated Tips About Servicii de turnare sub presiune

By Producător de turnare sub presiune Minghe | Categorii: Articole utile |Material Etichete: Turnare din aluminiu, Turnarea zincului, Turnarea cu magneziu, Turnare cu titan, Turnare din oțel inoxidabil, Turnare din alamă,Turnarea bronzului,Distribuirea videoclipului,Istoricul companiei,Turnare din aluminiu | Comentarii dezactivate