Proiectarea procesului de turnare sub presiune

Conform caracteristicilor structurale ale carcasei, se proiectează procesul de turnare sub presiune. Prin simularea numerică a celor două sisteme de gating folosind software-ul ProCAST, au fost analizate locațiile și cauzele cavităților de contracție și porozitate și s-a selectat un sistem de gating mai bun pentru a optimiza procesul de turnare sub presiune prin comparație. Rezultatele arată că, după optimizarea procesului, piesele turnate nu au găuri de contracție sau defecte de porozitate și au fost verificate de producție, care îndeplinește cerințele tehnice

Turnarea sub presiune este un fel de tehnologie de turnare m cu un grad ridicat de automatizare și capabilă să producă în masă piese cu forme complexe. Piesele turnate produse de acesta au avantajele unei compacități bune, precizie ridicată, o cantitate mai mică de prelucrare și proprietăți mecanice excelente. Se utilizează în automobile și utilaje. 1wl a fost utilizat pe scară largă în echipamente și alte domenii. Carcasa carcasei este un suport important pentru instalarea pieselor auto. Grosimea peretelui este relativ subțire, dar proprietățile sale mecanice, precizia și etanșeitatea la aer trebuie să fie ridicate, iar producția în masă este necesară. Prin urmare, turnarea sub presiune este cea mai bună carcasă pentru producție. Alegerea.

Această lucrare analizează structura turnării, proiectează sistemul de turnare și o simulează cu software-ul PmCAST. Prin analiza rezultatelor simulării, procesul este optimizat pentru a elimina defectele precum contracția și porozitatea, astfel încât să se obțină un proces de turnare sub presiune care să îndeplinească cerințele tehnice ale carcasei.

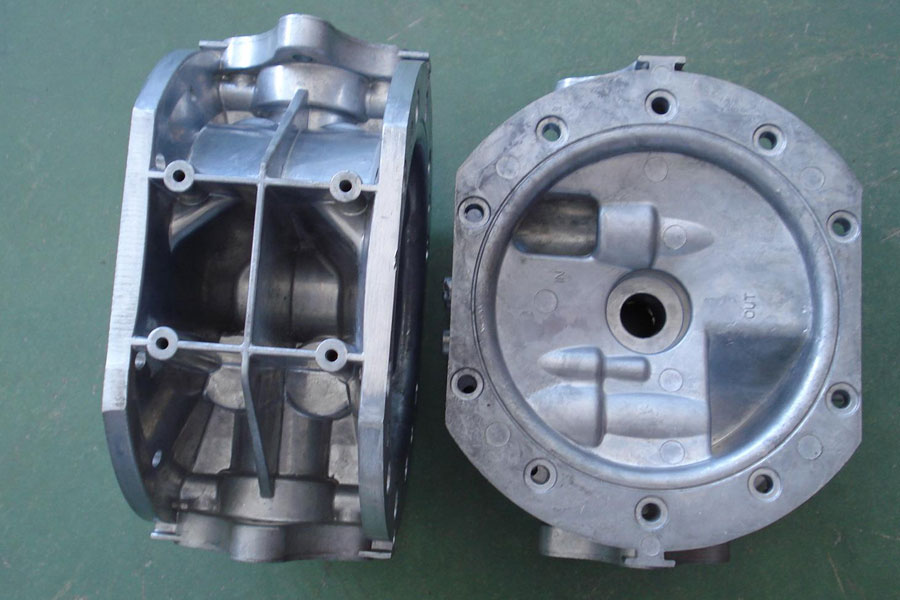

Turnarea în studiu este o carcasă pentru piese auto produse de o anumită companie. Diagrama sa de modelare tridimensională este prezentată în Figura I. Zona întunecată este suprafața de prelucrare a turnării, alocația de prelucrare este de 0.5 mm, iar dimensiunea conturului turnării Este de 103 mm x 98 mm x 89 mm, turnarea volumul este de 234 108 mn r ', masa este de 632 g, peretele cel mai gros este de 5.5 mm, peretele cel mai subțire este de 2.5 mm, iar grosimea medie a peretelui este de 3 mm. Materialul de turnare este aliajul Al-Si-Cu YL113 cu fluiditate bună, etanșeitate bună la aer și rezistență ridicată la uzură. Compoziția sa din aliaj este prezentată în Tabelul lw. Piesele turnate trebuie să aibă o suprafață netedă, unghiul de tiraj nu trebuie să depășească 1.5 °, rata de contracție a turnării este de 0.6% și nu ar trebui să existe defecte interne, cum ar fi găurile de contracție și porozitatea.

În proiectarea matriței, procesul de turnare sub presiune este cel mai important, care afectează în mod direct calitatea turnării, producția și Prelucrare CNC costul și dificultatea fabricării matriței. Procesul de turnare sub presiune include selectarea suprafeței de despărțire, proiectarea sistemului de închidere, proiectarea sistemului de deversare și evacuare

- Forma carcasei este relativ complicată și este necesar un mecanism de tragere a miezului. Prin urmare, este dificil de fabricat matrița. Prin urmare, turnarea adoptă o metodă de turnare cu o singură matriță-o cavitate. Conform principiului de bază al selecției suprafeței de separare, selectați cea mai mare suprafață a zonei proiectate de turnare. Există două metode de setare a suprafeței de separare pentru această turnare. Așa cum se arată în Figura 2, folosind suprafața de despărțire a, este necesar un singur mecanism de tragere a miezului, dar turnarea are o cavitate mai adâncă și o forță mai mare de strângere a miezului, iar turnarea nu este ușor să cadă; În al doilea rând, peretele de turnare este subțire și nu este ușor să instalați un mecanism de ejectare. Cu suprafața de despărțire b, turnarea trebuie să fie echipată cu mai multe mecanisme de tragere a miezului, iar fabricarea matriței este complicată, dar turnarea este practic simetrică în sus și în jos, iar turnarea este umplută fără probleme. În al doilea rând, este convenabil să setați mecanismul de ejectare, care este benefic pentru setarea canelurii de preaplin și a canelurii de evacuare și este mai eficient Pentru a îndeplini cerințele procesului de turnare sub presiune, piesele turnate S selectează suprafața de despărțire b.

- Poarta interioară poate fi împărțită în: poartă interioară plată, poartă laterală a feței de capăt, poartă interioară centrală, poartă interioară inelară etc. 16]. Cochilia aparține tipului cilindric. Pentru a evita impactul direct al metalului topit asupra miezului și apariția aderenței, cele două sisteme de porți adoptă alimentarea tangențială a porții interioare inelare, adică este montat un canal inelar pe partea de turnare, iar topit metalul este umplut După ce piesa inelară intră în cavitate, metalul topit poate obține aproximativ aceeași viteză pe circumferința inelară, astfel încât metalul topit să se umple ușor și gazul din cavitate să fie ușor evacuat. În al doilea rând, este de asemenea posibil să se instaleze o tijă de împingere pe poarta interioară pentru a evita urmele tijei de împingere pe turnare.

- Canalul de trecere este canalul de tranziție pentru metalul topit de la arc la poarta interioară. Pentru diferite piese turnate sub presiune, ruloul are structuri diferite, iar pentru piesele turnate cilindrice se adoptă structura contractată cu arc. Pentru a preveni presiunea negativă atunci când curge metalul topit, aria secțiunii transversale a colierului trebuie redusă treptat

- Sprue-ul este canalul principal pentru intrarea metalului topit în cavitate de la mașina de turnare sub presiune. Dimensiunea sa este legată de diametrul camerei de presiune a mașinii de turnare sub presiune. În acest studiu, diametrul camerei de presiune este de 60 mm, grosimea materialului rămas este setată la 10 mm, iar unghiul de tragere este de 10 °.

- Importați modelarea 3D în software-ul de simulare ProCAST pentru divizarea rețelei, setați dimensiunea unității rețelei de turnare la 2 mm și dimensiunea unității rețelei de turnare la 10 mm

- Pentru a face ca turnarea să se solidifice în mod uniform la grosimea peretelui, acest studiu a creat un canal de apă de răcire direct sub porozitatea de contracție și zona cavității de contracție a turnării și a stabilit două caneluri de revărsare în locul în care porozitatea și contracția de contracție zona cavității sunt concentrate pentru ao face complet Elimină gazul și incluziunile, transferă pozițiile de contracție, iar planul optimizat al procesului este prezentat în Figura 10. După optimizare, parametrii procesului stabilesc coeficientul de transfer de căldură al canalului de apă din zona rece și al matriței la 2 000 / (• K) și alți parametri rămân neschimbați

- Conform structurii carcasei, sunt proiectate două sisteme de gating pentru piese turnate, iar software-ul ProCAST este utilizat pentru a efectua simulare numerică asupra acestora. Rezultatele arată că piesele turnate au găuri de contracție și defecte de contracție la grosimea peretelui; poarta interioară este fixată la o grosime mai mare a peretelui. Există mai puține găuri de contracție și defecte de contracție în loc. Analiza a constatat că motivul cavității de contracție și porozității turnării este că turnarea este solidificată inegal la grosimea peretelui și o parte a zonei este izolată și nu poate fi alimentată.

Prin optimizarea procesului, piesele turnate sunt libere de găuri de contracție și defecte de porozitate, iar procesul optimizat este utilizat pentru verificarea producției. Prin inspecții, sa constatat că nu există găuri de contracție și defecte de porozitate de contracție în interiorul pieselor turnate și îndeplinesc cerințele tehnice, care pot fi utilizate pentru a ghida proiectarea similară a procesului de turnare sub presiune.

Vă rugăm să păstrați sursa și adresa acestui articol pentru reimprimare: Proiectarea procesului de turnare sub presiune

Minghe Compania de turnare sub presiune sunt dedicate fabricării și furnizează piese de turnare de calitate și de înaltă performanță (gama de piese turnate sub presiune din metal include în principal Turnare sub presiune cu perete subțire,Hot Cast casting sub presiune,Turnare sub presiune în cameră rece), Serviciu rotund (Serviciu de turnare sub presiune,Prelucrare Cnc,Fabricarea mucegaiului, Tratament de suprafață). Orice cerință personalizată de turnare sub presiune din aluminiu, magneziu sau turnare sub presiune din Zamak / zinc și alte cerințe de turnare sunt binevenite să ne contacteze.

Sub controlul ISO9001 și TS 16949, toate procesele sunt efectuate prin sute de mașini avansate de turnare sub presiune, mașini cu 5 axe și alte facilități, variind de la blastere la mașini de spălat Ultra Sonic. Minghe nu numai că are echipamente avansate, dar are o echipă de ingineri cu experiență, operatori și inspectori pentru a face realitatea designul clientului.

Producător contract de piese turnate sub presiune. Capacitățile includ piese de turnare sub presiune din aluminiu cu cameră rece de la 0.15 lbs. la 6 lbs., schimbare rapidă configurată și prelucrare. Serviciile cu valoare adăugată includ lustruire, vibrare, debavurare, sablare, vopsire, placare, acoperire, asamblare și scule. Materialele lucrate includ aliaje precum 360, 380, 383 și 413.

Asistență la proiectarea turnării sub presiune din zinc / servicii de inginerie simultană. Producător personalizat de piese turnate sub presiune din zinc. Pot fi fabricate piese turnate în miniatură, piese turnate sub presiune înaltă, piese turnate multi-glisante, piese turnate convenționale, piese turnate sub formă de unități și piese turnate independente și piese turnate sigilate în cavitate. Piesele turnate pot fi fabricate în lungimi și lățimi de până la toleranță de +/- 24 in.

Producător certificat ISO 9001: 2015 de magneziu turnat sub presiune, capabilitățile includ turnare sub presiune cu magneziu de înaltă presiune de până la 200 tone cameră fierbinte și 3000 tone cameră rece, proiectare scule, lustruire, turnare, prelucrare, vopsire cu pulbere și lichide, QA complet cu capacități CMM , asamblare, ambalare și livrare.

Certificat ITAF16949. Serviciul de turnare suplimentar include investiții de turnătorie,turnare cu nisip,Turnarea gravitației, Pierdere spumă turnare,Turnare centrifugă,Turnarea în vid,Turnare permanentă a matriței, .Capacitățile includ EDI, asistență tehnică, modelare solidă și procesare secundară.

Industrii de turnare Părți Studii de caz pentru: Mașini, biciclete, aeronave, instrumente muzicale, ambarcațiuni, dispozitive optice, senzori, modele, dispozitive electronice, carcase, ceasuri, mașini, motoare, mobilier, bijuterii, jiguri, telecomunicații, iluminat, dispozitive medicale, dispozitive fotografice, Roboți, sculpturi, echipamente de sunet, echipamente sportive, scule, jucării și multe altele.

Ce vă putem ajuta să faceți în continuare?

∇ Accesați pagina principală pentru China turnare sub presiune

→Piese de turnare-Aflați ce am făcut.

→ Ralated Tips About Servicii de turnare sub presiune

By Producător de turnare sub presiune Minghe | Categorii: Articole utile |Material Etichete: Turnare din aluminiu, Turnarea zincului, Turnarea cu magneziu, Turnare cu titan, Turnare din oțel inoxidabil, Turnare din alamă,Turnarea bronzului,Distribuirea videoclipului,Istoricul companiei,Turnare din aluminiu | Comentarii dezactivate