Zece tipuri de turnare în turnătorii

Clasificarea turnării

- Turnarea de nisip

- Turnarea investițiilor

- Turnarea prin turnare

- Turnare la presiune scăzută

- Turnare centrifugă

- Turnare prin gravitate

- Turnare sub vid

- Strângeți turnarea

- Turnarea spumei pierdute

- Turnare continuă

1. Turnare cu nisip

Turnare în nisip: o metodă de turnare pentru producerea turnărilor în nisip. Oțelul, fierul și majoritatea pieselor turnate din aliaje neferoase pot fi obținute prin metode de turnare cu nisip.

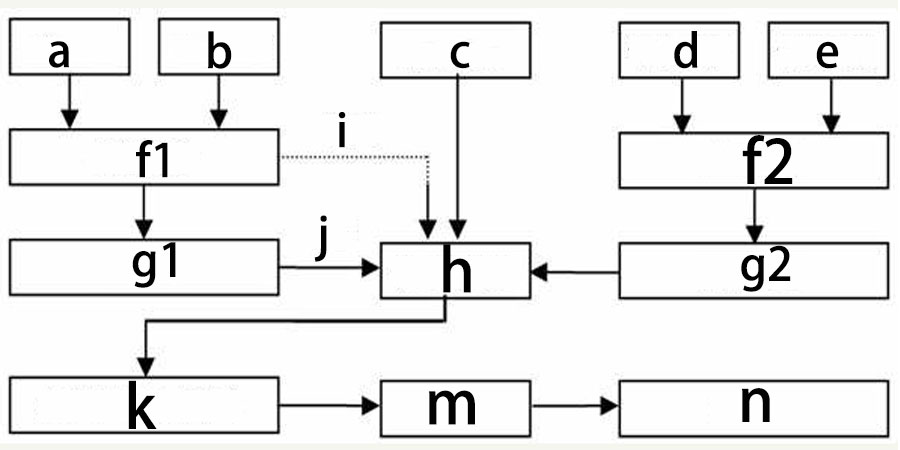

Fluxul procesului:

- a: Eșantion de mucegai de fabricație

- b: Pregătirea nisipului de turnare

- c: metal topit

- d: Fabricarea miezului de nisip

- e: Fabricarea casetei de bază

- i: Tip umed

- j: Tip uscat

- f1: Fabricarea nisipului

- g1: Nisip de uscare

- f2: Fabricarea miezului de nisip

- g2: Uscarea miezului de nisip

- h: Matrița este formată ca o matriță

- k: Scoateți turnarea din matriță

- m: Curăță

- n: Piese de inspecție

Caracteristici tehnice:

- Este potrivit pentru realizarea semifabricatelor cu forme complexe, în special cu cavități interioare complexe;

- Adaptabilitate largă și cost redus;

- Pentru unele materiale cu plasticitate slabă, cum ar fi fonta, turnarea cu nisip este singurul proces de formare pentru fabricarea pieselor sau a semifabricatelor sale.

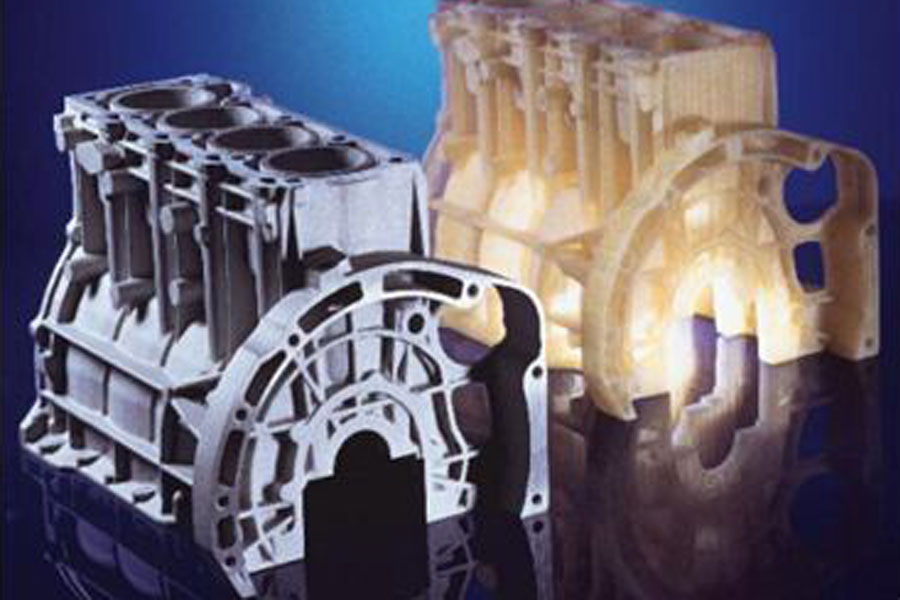

- Aplicație: bloc cilindru motor, chiulasă, arborele cotit și alte piese turnate

2. Turnarea investițiilor

Turnarea investiției: se referă de obicei la realizarea unui model realizat din materiale fuzibile, acoperirea suprafeței modelului cu mai multe straturi de materiale refractare pentru a forma o coajă și apoi topirea modelului din coajă pentru a obține o matriță fără o suprafață de despărțire. După coacere la temperaturi ridicate Apoi, poate fi umplut cu nisip și turnat. Adesea denumită „turnare în ceară pierdută”.

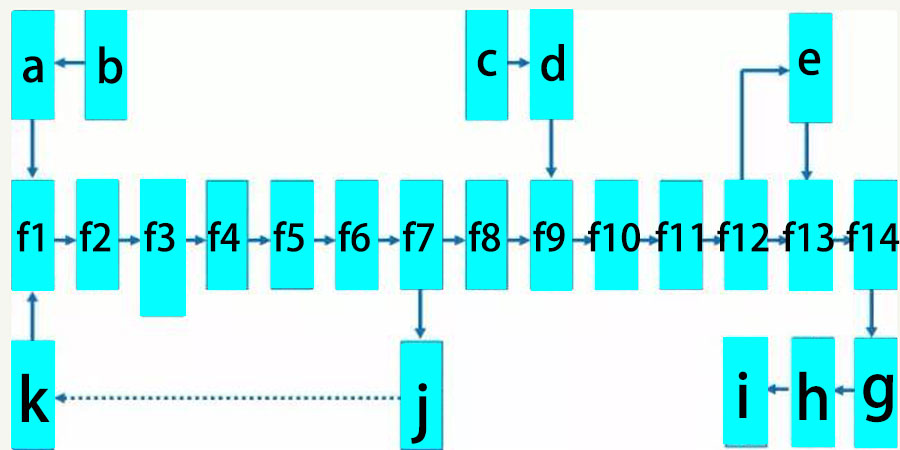

- a: Fabricarea mucegaiului

- b: Diagrama de distribuție

- c: Topirea

- d: Analiza componentelor

- e: Pasivarea murării

- f1: Injecție cu ceară

- f2: Model de ceară

- f3: Riser de turnare pentru sudare

- f4: Vopsea suspendată

- f5: Nisip liber

- f6: întărire

- f7: Depanare

- f8: Coacerea mucegaiului

- f9: Turnare

- f10: Decojire

- f11: Curățați

- f12: Tratament termic

- f13: Inspecție

- f14: Depozitare

- g: Prelucrare CNC

- h: Inspecția pieselor

- i: Depozitarea

- j: Ceară reciclată

- k: Ceară

Caracteristicile procesului

avantaj:

- Precizie dimensională înaltă și precizie geometrică;

- Rugozitate ridicată a suprafeței;

- Poate arunca piese turnate complexe, iar aliajul turnat nu este limitat.

Dezavantaje: proceduri complicate și costuri ridicate

Aplicare: Potrivit pentru producția de piese mici cu forme complexe, cerințe de înaltă precizie sau alte dificultăți de prelucrare, cum ar fi lamele motorului cu turbină.

3. Turnare pe Die

Turnare sub presiune: folosește presiune ridicată pentru a apăsa metalul topit într-o cavitate de matriță de precizie a metalului la viteză mare. Metalul topit este răcit și solidificat sub presiune pentru a forma o turnare.

Procesul de turnare sub presiune:

- Curățați matrița

- Spray cu vopsea

- Strângere

- Vărsarea

- solidificare

- Mucegai

- Evacua

- Scoateți castingul

Caracteristicile procesului

avantaj:

- Lichidul metalic este supus unei presiuni ridicate în timpul turnării sub presiune, iar debitul este rapid

- Calitatea produsului este bună, dimensiunea este stabilă, iar interschimbabilitatea este bună;

- Eficiența producției este ridicată, iar matrița de turnare sub presiune este utilizată de multe ori;

- Este potrivit pentru producția în serie cu beneficii economice bune.

Dezavantaje:

- Piesele turnate sunt predispuse la pori mici și porozitate de contracție.

- Turnările sub presiune au o plasticitate redusă și nu sunt potrivite pentru a lucra sub sarcină de impact și vibrații;

- Când aliajul cu un punct de topire ridicat este turnat sub presiune, durata de viață a matriței este redusă, ceea ce afectează extinderea producției de turnare sub presiune.

Aplicație: Turnările sub presiune au fost utilizate mai întâi în industria automobilelor și industria instrumentelor și, ulterior, s-au extins treptat la diverse industrii, cum ar fi mașinile agricole, industria mașinilor-unelte, industria electronică, industria de apărare, computer, echipamente medicale, ceasuri, camere și hardware zilnic , etc.

4. Turnare la presiune scăzută

Turnare la presiune scăzută: se referă la metoda de umplere a matriței cu metal lichid sub presiune mai mică (0.02 ± 0.06MPa) și cristalizare sub presiune pentru a forma piese turnate.

Caracteristici tehnice:

- Presiunea și viteza în timpul turnării pot fi reglate, deci pot fi aplicate pe diferite forme de turnare (cum ar fi matrițe metalice, forme de nisip etc.), turnând diferite aliaje și piese turnate de diferite dimensiuni;

- Se adoptă umplerea de tip injecție inferioară, umplerea metalului topit este stabilă și nu există fenomen de stropire, care poate evita prinderea gazului și eroziunea peretelui și a miezului, ceea ce îmbunătățește rata de calificare a pieselor turnate;

- Turnarea cristalizează sub presiune, structura turnării este densă, conturul este clar, suprafața este netedă, iar proprietățile mecanice sunt ridicate, ceea ce este deosebit de avantajos pentru turnarea pieselor mari și cu pereți subțiri;

- Dispozitivul de ridicare a alimentatorului este omis, iar rata de utilizare a metalului este crescută la 90-98%;

- Intensitate redusă a muncii, condiții bune de lucru, echipamente simple, mecanizare și automatizare ușor de realizat.

Aplicare: Produse în principal tradiționale (chiulasa, butucul roții, cadrul cilindrului etc.).

5. Turnare centrifugă

Turnarea centrifugă: este o metodă de turnare în care metalul topit este turnat într-o matriță rotativă, iar matrița este umplută sub acțiunea forței centrifuge pentru a se solidifica și a se forma.

Caracteristicile procesului

avantaj:

- Nu există aproape nici un consum de metal în sistemul de porți și sistemul de ridicare, ceea ce îmbunătățește rata de producție a procesului;

- Nu este necesar să folosiți miezul atunci când produceți piese turnate goale, astfel încât capacitatea de umplere a metalelor poate fi îmbunătățită foarte mult atunci când produceți piese turnate tubulare lungi;

- Piesele turnate au densitate mare, puține defecte, cum ar fi porii și incluziunile de zgură, și proprietăți mecanice ridicate;

- Este convenabil să fabricați piese turnate din metal compozit cu butoaie și mâneci.

Dezavantaje:

- Există anumite limitări atunci când sunt utilizate în producția de piese turnate în formă specială;

- Diametrul orificiului interior al turnării este inexact, suprafața orificiului interior este relativ aspră, calitatea este slabă, iar alocația de prelucrare este mare;

- Turnările sunt predispuse la segregarea greutății specifice.

aplicare:

Turnarea centrifugă a fost folosită pentru prima dată în producția de țevi turnate. Acasă și în străinătate, turnarea centrifugă a fost utilizată în metalurgie, minerit, transport, mașini de irigare și drenaj, aviație, apărare națională, automobile și alte industrii pentru a produce piese turnate din oțel, fier și aliaje de carbon neferoase. Dintre acestea, producția de piese turnate, cum ar fi țevile din fontă centrifugă, căptușelile cilindrilor motorului cu ardere internă și manșoanele arborelui este cea mai comună.

6. Gravity Die Casting

Gravity Die Casting: se referă la o metodă de turnare în care metalul lichid este umplut cu o matriță metalică sub acțiunea gravitației și răcit și solidificat în matriță pentru a obține o turnare.

Caracteristicile procesului

avantaj:

- Conductivitatea termică și capacitatea termică a matriței metalice sunt mari, rata de răcire este rapidă, structura turnării este densă, iar proprietățile mecanice sunt cu aproximativ 15% mai mari decât cea a turnării cu nisip.

- Se pot obține piese turnate cu precizie dimensională mai mare și valori mai reduse ale rugozității suprafeței, iar stabilitatea calității este bună.

- Deoarece miezurile de nisip nu sunt utilizate și rareori folosite, mediul înconjurător este îmbunătățit, praful și gazele nocive sunt reduse și intensitatea muncii este redusă.

Dezavantaje:

- Matrița metalică în sine nu are permeabilitate la aer și trebuie luate anumite măsuri pentru a obține aerul din cavitate și gazul generat de miezul nisipului;

- Matrița metalică nu are retragere, iar turnarea este predispusă la fisuri atunci când este solidificată;

- Ciclul de fabricație a matriței metalice este mai lung și costul este mai mare. Prin urmare, numai în producția de masă, poate prezenta rezultate economice bune.

Aplicație: Turnarea matriței metalice nu este potrivită numai pentru producția în masă de piese turnate din aliaje neferoase, cum ar fi aliajele de aluminiu și aliajele de magneziu cu forme complexe, ci și pentru producția de piese turnate și lingouri metalice din fier și oțel.

7. Turnare sub presiune

Turnare sub vid: Un proces avansat de turnare sub presiune care elimină sau reduce semnificativ porii și gazele dizolvate din piesele turnate sub presiune prin îndepărtarea gazului din cavitatea matriței de turnare sub presiune în timpul procesului de turnare sub presiune, îmbunătățind astfel proprietățile mecanice și suprafața calitatea pieselor turnate sub presiune.

Caracteristicile procesului

avantaj:

- Eliminați sau reduceți porii din interiorul turnării sub presiune, îmbunătățiți proprietățile mecanice și calitatea suprafeței turnării sub presiune și îmbunătățiți performanța placării;

- Pentru a reduce presiunea din spate a cavității, pot fi utilizate presiuni specifice mai mici și aliaje cu proprietăți slabe de turnare și este posibilă turnarea sub presiune a pieselor turnate mai mari cu o mașină mică;

- Condițiile de umplere sunt îmbunătățite, iar piesele turnate mai subțiri pot fi turnate sub presiune;

Dezavantaje:

- Structura de etanșare a matriței este complicată și este dificil de fabricat și instalat, astfel încât costul este ridicat;

- Dacă metoda turnării sub presiune sub vid este controlată necorespunzător, efectul nu este foarte semnificativ.

8. Strângerea turnării sub presiune

Turnarea prin stoarcere: este o metodă de solidificare, curgere și formare a metalului lichid sau semisolid sub presiune ridicată pentru a obține direct piese sau semifabricate. Are avantajele unei rate ridicate de utilizare a metalului lichid, proces simplificat și calitate stabilă. Este o tehnologie de formare a metalelor care economisește energie, cu potențiale perspective de aplicare.

- Turnare directă prin presare: vopsea spray, aliaj turnat, închideți matrița, presurizați, mențineți presiunea, eliberați presiunea, împărțiți matrița, demolați semifabricatul, resetați;

- Turnare prin presare indirectă: acoperire prin pulverizare, prinderea matriței, alimentarea, umplerea, presurizarea, menținerea presiunii, ameliorarea presiunii, despicarea matriței, demoldarea în gol, resetarea.

Caracteristici tehnice:

- Poate elimina defectele interne, cum ar fi porii, găurile de contracție și porozitatea de contracție;

- Rugozitate redusă a suprafeței și precizie dimensională ridicată;

- Poate preveni apariția fisurilor de turnare;

- Este ușor de realizat mecanizarea și automatizarea.

Aplicare: Poate fi folosit pentru a produce diferite tipuri de aliaje, precum aliaj de aluminiu, aliaj de zinc, aliaj de cupru, fier ductil etc.

9. Turnarea spumei pierdute

Turnarea spumei pierdute (cunoscută și sub numele de turnare completă a mucegaiului): Este de a combina modele de ceară de parafină sau spumă cu dimensiuni și forme similare cu piesele turnate pentru a forma grupuri. După periere și uscare a acoperirilor refractare, acestea sunt îngropate în nisip de cuarț uscat pentru modelarea vibrațiilor. Este un nou tip de metodă de turnare în care matrița este vaporizată prin turnare sub presiune, metalul lichid ocupă poziția matriței, iar turnarea se formează după solidificare și răcire.

Fluxul procesului: pre-spumare → spumare → acoperire de scufundare → uscare → modelare → turnare → cădere → curățare

Caracteristici tehnice:

- Turnarea are o precizie ridicată și nu are miez de nisip, ceea ce reduce timpul de procesare;

- Fără suprafață de despărțire, design flexibil și grad ridicat de libertate;

- Producție curată, fără poluare;

- Reduceți costurile de investiții și de producție.

Aplicare: Este potrivit pentru producția de piese turnate de precizie de diferite dimensiuni cu structuri complexe, tipuri nelimitate de aliaje și loturi de producție nelimitate. Cum ar fi cutia motorului din fontă gri, cotul din oțel de mangan ridicat etc.

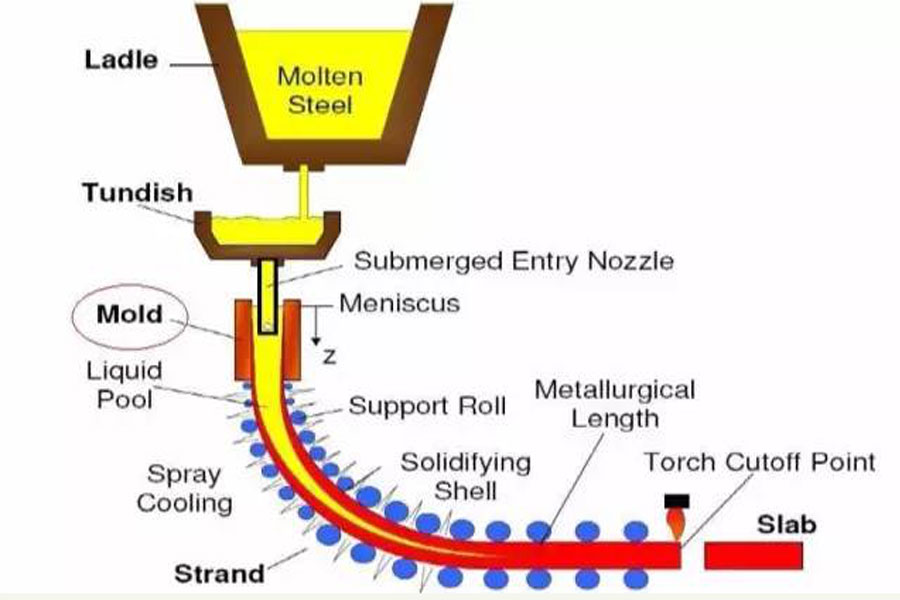

10. Turnare continuă

Turnare continuă: este o metodă avansată de turnare. Principiul său este să toarne continuu metal topit într-o matriță metalică specială numită matriță. Piesele turnate solidificate (cruste) sunt îndepărtate continuu din matriță. Scoateți un capăt, poate obține orice lungime sau lungime specifică.

Proces continuu de turnare:

Caracteristici tehnice:

- Datorită răcirii rapide a metalului, cristalul este dens, structura este uniformă, iar proprietățile mecanice sunt mai bune;

- Economisiți metal și creșteți randamentul;

- Procesul este simplificat, iar modelarea și alte procese sunt eliminate, reducând astfel intensitatea muncii; suprafața de producție necesară este, de asemenea, foarte redusă;

- Producția continuă de turnare este ușor de realizat mecanizarea și automatizarea și îmbunătățește eficiența producției.

Aplicare: Turnarea continuă poate fi utilizată pentru turnarea oțelului, a fierului, a aliajelor de cupru, a aliajelor de aluminiu, a aliajelor de magneziu și a altor piese turnate lungi cu forme constante în secțiune transversală, cum ar fi lingourile, plăcile, țevile, tuburile etc.

Vă rugăm să păstrați sursa și adresa acestui articol pentru reimprimare:Zece tipuri de turnare în turnătorii

Minghe Compania de turnare sub presiune sunt dedicate fabricării și furnizează piese de turnare de calitate și de înaltă performanță (gama de piese turnate sub presiune din metal include în principal Turnare sub presiune cu perete subțire,Hot Cast casting sub presiune,Turnare sub presiune în cameră rece), Serviciu rotund (Serviciu de turnare sub presiune,Prelucrare Cnc,Fabricarea mucegaiului, Tratament de suprafață). Orice cerință personalizată de turnare sub presiune din aluminiu, magneziu sau turnare sub presiune din Zamak / zinc și alte cerințe de turnare sunt binevenite să ne contacteze.

Sub controlul ISO9001 și TS 16949, toate procesele sunt efectuate prin sute de mașini avansate de turnare sub presiune, mașini cu 5 axe și alte facilități, variind de la blastere la mașini de spălat Ultra Sonic. Minghe nu numai că are echipamente avansate, dar are o echipă de ingineri cu experiență, operatori și inspectori pentru a face realitatea designul clientului.

Producător contract de piese turnate sub presiune. Capacitățile includ piese de turnare sub presiune din aluminiu cu cameră rece de la 0.15 lbs. la 6 lbs., schimbare rapidă configurată și prelucrare. Serviciile cu valoare adăugată includ lustruire, vibrare, debavurare, sablare, vopsire, placare, acoperire, asamblare și scule. Materialele lucrate includ aliaje precum 360, 380, 383 și 413.

Asistență la proiectarea turnării sub presiune din zinc / servicii de inginerie simultană. Producător personalizat de piese turnate sub presiune din zinc. Pot fi fabricate piese turnate în miniatură, piese turnate sub presiune înaltă, piese turnate multi-glisante, piese turnate convenționale, piese turnate sub formă de unități și piese turnate independente și piese turnate sigilate în cavitate. Piesele turnate pot fi fabricate în lungimi și lățimi de până la toleranță de +/- 24 in.

Producător certificat ISO 9001: 2015 de magneziu turnat sub presiune, capabilitățile includ turnare sub presiune cu magneziu de înaltă presiune de până la 200 tone cameră fierbinte și 3000 tone cameră rece, proiectare scule, lustruire, turnare, prelucrare, vopsire cu pulbere și lichide, QA complet cu capacități CMM , asamblare, ambalare și livrare.

Certificat ITAF16949. Serviciul de turnare suplimentar include investiții de turnătorie,turnare cu nisip,Turnarea gravitației, Pierdere spumă turnare,Turnare centrifugă,Turnarea în vid,Turnare permanentă a matriței, .Capacitățile includ EDI, asistență tehnică, modelare solidă și procesare secundară.

Industrii de turnare Părți Studii de caz pentru: Mașini, biciclete, aeronave, instrumente muzicale, ambarcațiuni, dispozitive optice, senzori, modele, dispozitive electronice, carcase, ceasuri, mașini, motoare, mobilier, bijuterii, jiguri, telecomunicații, iluminat, dispozitive medicale, dispozitive fotografice, Roboți, sculpturi, echipamente de sunet, echipamente sportive, scule, jucării și multe altele.

Ce vă putem ajuta să faceți în continuare?

∇ Accesați pagina principală pentru China turnare sub presiune

→Piese de turnare-Aflați ce am făcut.

→ Ralated Tips About Servicii de turnare sub presiune

By Producător de turnare sub presiune Minghe | Categorii: Articole utile |Material Etichete: Turnare din aluminiu, Turnarea zincului, Turnarea cu magneziu, Turnare cu titan, Turnare din oțel inoxidabil, Turnare din alamă,Turnarea bronzului,Distribuirea videoclipului,Istoricul companiei,Turnare din aluminiu | Comentarii dezactivate