Cauzele coroziunii purtării

Manifestări externe ale coroziunii lagărului

- Floc brodat galben: se caracterizează prin suprafață mare, adâncime mică și ușor de găsit. Principala cauză a acestui tip de rugină este umiditatea, praful și SO2, H2S, CO2 și alte gaze din atmosferă. În vara caldă și umedă, în special în locurile cu flux de aer mare, acest tip de rulment este ușor de produs la periferia stivei de rulmenți. Rugini.

- Funcționare cu fagure de miere: Se caracterizează prin bulgări mari, suprafață proeminentă, culoare galbenă slabă, rugină galbenă la suprafață, ușor de șters, dar rugină neagră de fagure se află sub ea. Principalul motiv pentru acest tip de coroziune este că sarea reziduală nu este curățată sau părțile au picături de apă.

- Rugina amprentei digitale: Când țineți rulmenți și piese cu mâinile goale, rugina este cauzată de transpirația la suprafață. Există acid lactic, clorură de sodiu, umiditate etc. în transpirația mâinilor, mai ales vara, iar rugina are forma ruginii de amprentă.

- Rugină galbenă de etanșare: se caracterizează prin adâncime mică și poate fi ștearsă cu ușurință cu o cârpă smirnă. Nu există nici o cicatrice de rugină după frecare. Acest tip de rugină galbenă de etanșare este predispus să apară pe fața finală a inelului de stivuire. Principalul fluid de lucru are o suprapunere slabă, iar suprafața suprapusă a inelului este corodată de diferența de concentrație cauzată de umflarea inegală.

- Rugină de focă neagră: poate fi ștearsă la început, dar gropile de rugină vor apărea în timp. Acest tip de rugină este cauzat de o neutralizare slabă după ce acidul este scris sau lichidul acid este pătat pe produs sau deoarece hârtia de ambalare are o rezistență slabă la rugină, această rugină neagră va fi produsă la contactul cu cutia de ambalare după ce a fost umed.

- Puncte negre: Există multe forme de puncte negre, care se caracterizează prin suprafață mică și adâncime mare. Nu sunt ușor de observat în lumina soarelui și pot fi văzute clar sub lumină sau lupă. Există o pată neagră care este la fel de mare ca un vârf mic de ac, iar culoarea exterioară este deschisă, iar mijlocul este o gaură neagră circulară. Acest tip de rugină nu poate fi șters cu tifon general. Motivul pentru pata neagră este că suprafața piesei este pătată cu roți de șlefuit și nu poate fi curățată, în special roțile de măcinare din cauciuc și așchii de șlefuire din rășină produc pete negre mai repede. Atunci când piesele prezintă magnetism rezidual sau adsorbție electrostatică a așchilor roții de măcinat, petele negre vor fi produse mai repede. În plus, praful și impuritățile se lipesc de suprafața metalică și determină coroziunea electrochimică să producă pete negre neregulate de rugină.

- Coroziunea cauzată de denivelări, zgârieturi, abraziuni și semne goale: Defectele cauzate de „cele trei zgârieturi” (denivelări, zgârieturi și abraziuni) observate de obicei pe suprafața lagărului ar trebui să se distingă de rugină. Dar partea deteriorată este deosebit de ușor de provocat rugina, deoarece cele trei răni și imprimeul embrionului au răni, filmul de oxid este distrus și potențialul este mai negativ pentru a deveni anod (cont public: pompa menajeră), desfacerea devine catodul , iar cele trei răni sunt ușor de deteriorat. Contaminarea accelerează coroziunea electrochimică, astfel încât rănile devin adesea negre. De exemplu, atunci când lucrați de pe suprafața discului de polizor de suprafață, este ușor să provocați rănirea plăcii de șlefuit și să produceți pete mici pe suprafață, care vor deveni pete negre mici în timp. Atunci când cardul de anvelope octogonal este utilizat pentru inelul de măcinare, este ușor să produceți semne de embrion. În acel moment, va fi șters cu o cârpă. Dacă nu este șters mult timp, vor apărea urme de embrion negru. Polizor automat fără centru Când matrița nu este potrivită, fața finală a inelului este abrazată pentru a produce multe pete mici, care se vor înnegri după o lungă perioadă de timp.

Cauzele detaliate ale coroziunii lagărului

- În procesul de producție a lagărelor, unele întreprinderi nu au respectat cu strictețe reglementările de curățare și prevenire a ruginii și cerințele de ambalare pentru prevenirea ruginei a garniturii de ulei pentru piesele lagăre în proces de prelucrare și produsele finite de lagăr după asamblare. Dacă timpul de rotație al inelului este prea lung în timpul procesului de rotație, cercul exterior al inelului exterior este în contact cu lichid coroziv sau gaz etc.

- Calitatea uleiului lubrifiant antirugină, a kerosenului de curățare și a altor produse utilizate în producție de unele întreprinderi nu poate îndeplini cerințele reglementărilor privind tehnologia proceselor.

- Unele întreprinderi au condiții de mediu precare, niveluri ridicate de substanțe nocive în aer și un spațiu de rulare prea mic, ceea ce face dificilă efectuarea unui tratament anti-rugină eficient. Împreună cu vremea caldă, există și fenomene precum încălcarea reglementărilor anti-rugină de către lucrătorii din producție.

- Materialele de ambalare pentru rulmenți, cum ar fi hârtia rezistentă la rugină, hârtia de nailon (pungi) și tuburile din plastic ale unor companii nu îndeplinesc cerințele ambalajelor anti-rugină pentru sigiliile cu ulei rulment, care este, de asemenea, unul dintre factorii care cauzează rugina.

- Cota de rotație și raza de măcinare a inelelor de rulment ale unor întreprinderi sunt prea mici. Unul dintre motive este că scara de oxid și stratul de decarburare de pe cercul exterior nu pot fi complet eliminate.

Principalii factori care afectează coroziunea atmosferică

1. Umiditatea relativă a atmosferei

Umiditate absolută: greutatea vaporilor de apă per unitate de volum de aer (g / m3)

Umiditate relativă: raportul dintre conținutul de vapori de apă din aer și conținutul saturat de vapori de apă din aer la aceeași temperatură, exprimat în procente.

Umiditatea relativă determină dacă pe metal se formează o peliculă de apă și grosimea și timpul de reținere a peliculei de apă. Cu cât este mai mare umiditatea relativă și cu cât este mai mare umiditatea din aer, cu atât coroziunea metalică este mai rapidă.

Umiditatea relativă critică a oțelului este de 65%. Sub umiditatea critică, rata de coroziune a metalelor este foarte lentă. Odată ce umiditatea depășește umiditatea critică, rata de coroziune a metalelor va crește brusc.

2. Temperatura

În general, viteza unei reacții chimice crește atunci când temperatura crește. Metalul interacționează cu oxigenul și umezeala din aerul umed pentru a ajunge peste temperatura critică, iar schimbările de temperatură provoacă condens pe suprafața metalului, rezultând coroziune. Când umiditatea relativă este mai mică decât umiditatea critică a metalului, influența temperaturii asupra coroziunii atmosferice este mică; când umiditatea relativă atinge umiditatea critică a metalului, influența temperaturii este foarte evidentă, temperatura crește și viteza de reacție crește.

3. Influența oxigenului

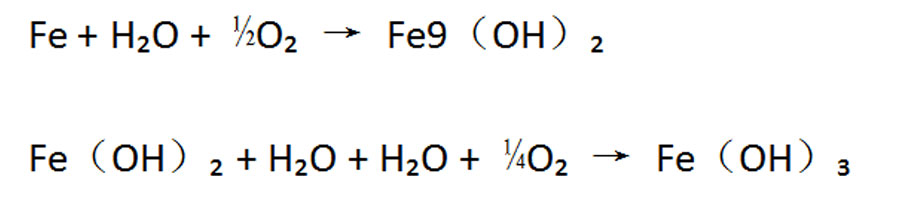

Următoarea formulă de reacție este de obicei utilizată pentru a exprima pur și simplu rugina:

Se poate vedea din formula de reacție: Fără oxigen, coroziunea atmosferică a metalelor nu va apărea. În unele cazuri speciale, concentrația de oxigen pe suprafața metalică este diferită, ceea ce va produce o formă specială de baterie diferențială de gaz. De exemplu: pe suprafața suprapusă, adică atunci când suprafața metalică este în contact strâns cu o altă suprafață, marginea suprafeței de contact nu va rugini, dar vor exista umbre asemănătoare norilor sau rugina departe de margine. Produsele de coroziune pe oțel sunt adesea gri sau negru (oxid de fier).

4. Influența poluanților în atmosferă

Pe lângă oxigen și vapori de apă, atmosfera conține și diverși poluanți. Cum ar fi dioxidul de carbon, oxizii de azot, dioxidul de carbon și alte gaze și praful solid. Acești poluanți se vor condensa pe suprafața metalică împreună cu ceața de apă din aer și se vor dizolva în apă pentru a produce următoarele rezultate: diferiți oxizi nemetalici se dizolvă în apă și devin acizi, care vor distruge pelicula de pasivare de pe suprafața metalică; diverși electroliți măresc pelicula de apă Conductivitatea; reduce umiditatea relativă critică a metalului. (De exemplu, atunci când atmosfera conține 0.01% SO2, umiditatea critică poate fi redusă de la 70% la 50%. Într-o atmosferă umedă, o moleculă de SO2 poate transforma zeci de atomi de fier în oxizi).

Metode comune pentru prevenirea coroziunii lagărelor

- Rulmentul este menținut curat și izolat de aer

- Selectarea corectă a materialelor rezistente la coroziune

- Tratament de suprafață

Vă rugăm să păstrați sursa și adresa acestui articol pentru reimprimare:Cauzele coroziunii purtării

Minghe Compania de turnare sub presiune sunt dedicate fabricării și furnizează piese de turnare de calitate și de înaltă performanță (gama de piese turnate sub presiune din metal include în principal Turnare sub presiune cu perete subțire,Hot Cast casting sub presiune,Turnare sub presiune în cameră rece), Serviciu rotund (Serviciu de turnare sub presiune,Prelucrare Cnc,Fabricarea mucegaiului, Tratament de suprafață). Orice cerință personalizată de turnare sub presiune din aluminiu, magneziu sau turnare sub presiune din Zamak / zinc și alte cerințe de turnare sunt binevenite să ne contacteze.

Sub controlul ISO9001 și TS 16949, toate procesele sunt efectuate prin sute de mașini avansate de turnare sub presiune, mașini cu 5 axe și alte facilități, variind de la blastere la mașini de spălat Ultra Sonic. Minghe nu numai că are echipamente avansate, dar are o echipă de ingineri cu experiență, operatori și inspectori pentru a face realitatea designul clientului.

Producător contract de piese turnate sub presiune. Capacitățile includ piese de turnare sub presiune din aluminiu cu cameră rece de la 0.15 lbs. la 6 lbs., schimbare rapidă configurată și prelucrare. Serviciile cu valoare adăugată includ lustruire, vibrare, debavurare, sablare, vopsire, placare, acoperire, asamblare și scule. Materialele lucrate includ aliaje precum 360, 380, 383 și 413.

Asistență la proiectarea turnării sub presiune din zinc / servicii de inginerie simultană. Producător personalizat de piese turnate sub presiune din zinc. Pot fi fabricate piese turnate în miniatură, piese turnate sub presiune înaltă, piese turnate multi-glisante, piese turnate convenționale, piese turnate sub formă de unități și piese turnate independente și piese turnate sigilate în cavitate. Piesele turnate pot fi fabricate în lungimi și lățimi de până la toleranță de +/- 24 in.

Producător certificat ISO 9001: 2015 de magneziu turnat sub presiune, capabilitățile includ turnare sub presiune cu magneziu de înaltă presiune de până la 200 tone cameră fierbinte și 3000 tone cameră rece, proiectare scule, lustruire, turnare, prelucrare, vopsire cu pulbere și lichide, QA complet cu capacități CMM , asamblare, ambalare și livrare.

Certificat ITAF16949. Serviciul de turnare suplimentar include investiții de turnătorie,turnare cu nisip,Turnarea gravitației, Pierdere spumă turnare,Turnare centrifugă,Turnarea în vid,Turnare permanentă a matriței, .Capacitățile includ EDI, asistență tehnică, modelare solidă și procesare secundară.

Industrii de turnare Părți Studii de caz pentru: Mașini, biciclete, aeronave, instrumente muzicale, ambarcațiuni, dispozitive optice, senzori, modele, dispozitive electronice, carcase, ceasuri, mașini, motoare, mobilier, bijuterii, jiguri, telecomunicații, iluminat, dispozitive medicale, dispozitive fotografice, Roboți, sculpturi, echipamente de sunet, echipamente sportive, scule, jucării și multe altele.

Ce vă putem ajuta să faceți în continuare?

∇ Accesați pagina principală pentru China turnare sub presiune

→Piese de turnare-Aflați ce am făcut.

→ Ralated Tips About Servicii de turnare sub presiune

By Producător de turnare sub presiune Minghe | Categorii: Articole utile |Material Etichete: Turnare din aluminiu, Turnarea zincului, Turnarea cu magneziu, Turnare cu titan, Turnare din oțel inoxidabil, Turnare din alamă,Turnarea bronzului,Distribuirea videoclipului,Istoricul companiei,Turnare din aluminiu | Comentarii dezactivate