Caracteristicile și precauțiile prelucrării strungului CNC

Tehnologia de prelucrare a strungurilor CNC este similară cu cea a strungurilor obișnuite, dar, deoarece strungurile CNC sunt o prindere unică și o prelucrare automată continuă pentru a finaliza toate procesele de strunjire, ar trebui să se acorde atenție următoarelor aspecte.

1. Alegerea rezonabilă a sumei de tăiere

Pentru prelucrarea cu eficiență ridicată a tăierii metalelor, materialul care urmează să fie prelucrat, instrumentele de tăiere și condițiile de tăiere sunt cele trei elemente majore. Acestea determină timpul de prelucrare, durata de viață a sculei și calitatea prelucrării. Metoda de prelucrare economică și eficientă trebuie să fie o alegere rezonabilă a condițiilor de tăiere.

Cele trei elemente ale condițiilor de tăiere: viteza de tăiere, viteza de avans și adâncimea de tăiere provoacă direct deteriorarea sculei. Odată cu creșterea vitezei de tăiere, temperatura vârfului sculei va crește, ceea ce va provoca uzura mecanică, chimică și termică. Viteza de tăiere a crescut cu 20%, durata de viață a sculei va fi redusă cu 1/2.

Relația dintre starea de alimentare și uzura din spatele sculei are loc într-un interval foarte mic. Cu toate acestea, viteza de avans este mare, temperatura de tăiere crește, iar uzura din spate este mare. Are o influență mai mică asupra sculei decât viteza de tăiere. Deși influența adâncimii de tăiere asupra sculei nu este la fel de mare ca viteza de tăiere și viteza de avans, atunci când tăiați la o adâncime mică de tăiere, materialul de tăiat va produce un strat, care va afecta și durata de viață a sculei.

Utilizatorul ar trebui să selecteze viteza de tăiere pentru a fi utilizată în funcție de materialul prelucrat, duritatea, starea de tăiere, tipul de material, viteza de avans, adâncimea de tăiere etc.

Selectarea condițiilor de prelucrare adecvate este selectată pe baza acestor factori. Uzura regulată, stabilă și longevitatea sunt condițiile ideale.

Cu toate acestea, în operațiunile reale, alegerea duratei de viață a sculei este legată de uzura sculei, modificările dimensionale care urmează să fie procesate, calitatea suprafeței, zgomotul de tăiere și căldura de prelucrare. La determinarea condițiilor de prelucrare, este necesar să se efectueze cercetări în funcție de situația reală. Pentru materiale dificil de prelucrat, cum ar fi oțelul inoxidabil și aliajele rezistente la căldură, pot fi utilizate lichide de răcire sau lame cu rigiditate bună.

2. Alegerea rezonabilă a instrumentelor

- La degroșare, alegeți o unealtă cu rezistență ridicată și durabilitate bună pentru a îndeplini cerințele de apucare mare în spate și avans mare atunci când este degroșare.

- Când terminați strunjirea, alegeți scule de înaltă precizie și durabile pentru a asigura cerințele de precizie a prelucrării.

- Pentru a reduce timpul de schimbare a sculei și pentru a facilita setarea sculei, cuțitele și lamele fixate cu mașina trebuie utilizate cât mai mult posibil.

3. Selectarea rezonabilă a programelor

- Încercați să utilizați corpuri de iluminat generale pentru a fixa piesa de prelucrat, evitați să folosiți corpuri speciale;

- Datele de poziționare a pieselor coincid pentru a reduce eroarea de poziționare.

4. Determinați traseul de prelucrare

Traseul de prelucrare este traseul de mișcare și direcția sculei în raport cu piesa în timpul prelucrării strungului controlat de index.

- Ar trebui să poată garanta precizia de prelucrare și cerințele de rugozitate a suprafeței;

- Traseul de prelucrare trebuie scurtat cât mai mult posibil pentru a reduce timpul de deplasare la ralanti al sculei.

5. Conexiunea dintre traseul de prelucrare și indemnizația de prelucrare

În prezent, cu condiția ca strungul CNC să nu fi ajuns încă la utilizarea populară, marja în exces pe semifabricat, în special marja care conține stratul de piele tare de forjare și turnare, ar trebui să fie aranjată pe strungul obișnuit pentru prelucrare. Atunci când producătorii de prelucrare trebuie să folosească strunguri CNC, trebuie să fie atenți la dispunerea flexibilă a programului.

6. Principalele puncte de instalare a dispozitivului

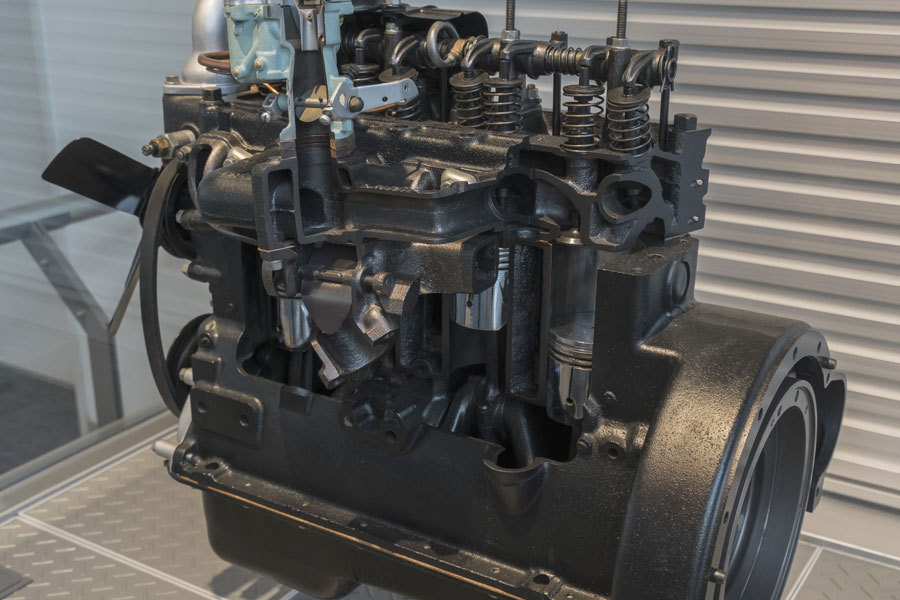

În prezent, conexiunea dintre mandrina hidraulică și cilindrul de prindere hidraulică se realizează printr-o tijă de legătură, așa cum se arată în Figura 1. Punctele principale ale prinderii mandrinei hidraulice sunt după cum urmează: mai întâi folosiți o mână în mișcare pentru a scoate piulița de pe hidraulică cilindru, scoateți tubul de tragere și extrageți-l din spatele axului, apoi folosiți mâna în mișcare pentru a scoate șurubul de fixare al mandrinei pentru a scoate mandrina.

Marginea ștergătorului de pe sculă se referă la un segment mic al lamei paralel cu vârful sculei care este măcinat în direcția unghiului de deviere secundar din spatele lamei sculei. Este utilizat în principal pentru o tăiere secundară după tăierea lamei. Îmbunătățirea rugozității suprafeței piesei de prelucrat se aplică în principal pe cuțit pentru finisare.

Tehnologia de prelucrare a strungurilor CNC este similară cu cea a strungurilor obișnuite, dar, deoarece strungurile CNC sunt o prindere unică și o prelucrare automată continuă pentru a finaliza toate procesele de strunjire, ar trebui să se acorde atenție următoarelor aspecte.

Vă rugăm să păstrați sursa și adresa acestui articol pentru reimprimare: Caracteristicile și precauțiile prelucrării strungului CNC

Minghe Compania de turnare sub presiune sunt dedicate fabricării și furnizează piese de turnare de calitate și de înaltă performanță (gama de piese turnate sub presiune din metal include în principal Turnare sub presiune cu perete subțire,Hot Cast casting sub presiune,Turnare sub presiune în cameră rece), Serviciu rotund (Serviciu de turnare sub presiune,Prelucrare Cnc,Fabricarea mucegaiului, Tratament de suprafață). Orice cerință personalizată de turnare sub presiune din aluminiu, magneziu sau turnare sub presiune din Zamak / zinc și alte cerințe de turnare sunt binevenite să ne contacteze.

Sub controlul ISO9001 și TS 16949, toate procesele sunt efectuate prin sute de mașini avansate de turnare sub presiune, mașini cu 5 axe și alte facilități, variind de la blastere la mașini de spălat Ultra Sonic. Minghe nu numai că are echipamente avansate, dar are o echipă de ingineri cu experiență, operatori și inspectori pentru a face realitatea designul clientului.

Producător contract de piese turnate sub presiune. Capacitățile includ piese de turnare sub presiune din aluminiu cu cameră rece de la 0.15 lbs. la 6 lbs., schimbare rapidă configurată și prelucrare. Serviciile cu valoare adăugată includ lustruire, vibrare, debavurare, sablare, vopsire, placare, acoperire, asamblare și scule. Materialele lucrate includ aliaje precum 360, 380, 383 și 413.

Asistență la proiectarea turnării sub presiune din zinc / servicii de inginerie simultană. Producător personalizat de piese turnate sub presiune din zinc. Pot fi fabricate piese turnate în miniatură, piese turnate sub presiune înaltă, piese turnate multi-glisante, piese turnate convenționale, piese turnate sub formă de unități și piese turnate independente și piese turnate sigilate în cavitate. Piesele turnate pot fi fabricate în lungimi și lățimi de până la toleranță de +/- 24 in.

Producător certificat ISO 9001: 2015 de magneziu turnat sub presiune, capabilitățile includ turnare sub presiune cu magneziu de înaltă presiune de până la 200 tone cameră fierbinte și 3000 tone cameră rece, proiectare scule, lustruire, turnare, prelucrare, vopsire cu pulbere și lichide, QA complet cu capacități CMM , asamblare, ambalare și livrare.

Certificat ITAF16949. Serviciul de turnare suplimentar include investiții de turnătorie,turnare cu nisip,Turnarea gravitației, Pierdere spumă turnare,Turnare centrifugă,Turnarea în vid,Turnare permanentă a matriței, .Capacitățile includ EDI, asistență tehnică, modelare solidă și procesare secundară.

Industrii de turnare Părți Studii de caz pentru: Mașini, biciclete, aeronave, instrumente muzicale, ambarcațiuni, dispozitive optice, senzori, modele, dispozitive electronice, carcase, ceasuri, mașini, motoare, mobilier, bijuterii, jiguri, telecomunicații, iluminat, dispozitive medicale, dispozitive fotografice, Roboți, sculpturi, echipamente de sunet, echipamente sportive, scule, jucării și multe altele.

Ce vă putem ajuta să faceți în continuare?

∇ Accesați pagina principală pentru China turnare sub presiune

→Piese de turnare-Aflați ce am făcut.

→ Ralated Tips About Servicii de turnare sub presiune

By Producător de turnare sub presiune Minghe | Categorii: Articole utile |Material Etichete: Turnare din aluminiu, Turnarea zincului, Turnarea cu magneziu, Turnare cu titan, Turnare din oțel inoxidabil, Turnare din alamă,Turnarea bronzului,Distribuirea videoclipului,Istoricul companiei,Turnare din aluminiu | Comentarii dezactivate