Tehnologie de turnare la joasă presiune pentru chiulasa din aliaj de aluminiu a motorului auto

Bazându-se pe considerarea cuprinzătoare a costurilor și a proprietăților mecanice, extinderea aplicației aliajului de aluminiu este în prezent principalul mijloc de a reduce greutatea autoturismelor și de a reduce consumul de combustibil. De exemplu, chiulasa motorului este acum realizată complet din aliaj de aluminiu. Deși există multe metode de producție pentru chiulase din aliaj de aluminiu, procesele principale de fabricație sunt turnarea metalelor și turnarea la joasă presiune. Dintre acestea, Europa și China folosesc în principal matrițe metalice, în timp ce Japonia și Statele Unite folosesc mai mult turnarea la presiune scăzută.

În comparație cu turnarea prin gravitate a matriței metalice, turnarea la presiune scăzută are avantajele unei bune formări și a unui randament ridicat al procesului datorită umplerii și solidificării cristalelor sub presiune, dar pentru piesele turnate cu chiulase cu forme complexe și cerințe de performanță ridicate, există procese complexe, controlul necesită dificultăți tehnice avansate. Prin urmare, acest articol se concentrează pe tehnologia de turnare la presiune scăzută a chiulaselor din aliaj de aluminiu și punctele cheie ale controlului parametrilor, pentru a oferi un avantaj deplin avantajelor tehnice ale procesului de turnare la presiune scăzută și a produce piese turnate de înaltă calitate. .

Punctele cheie ale procesului de turnare la presiune scăzută a chiulasei

2.1 Exemplu de sistem de închidere

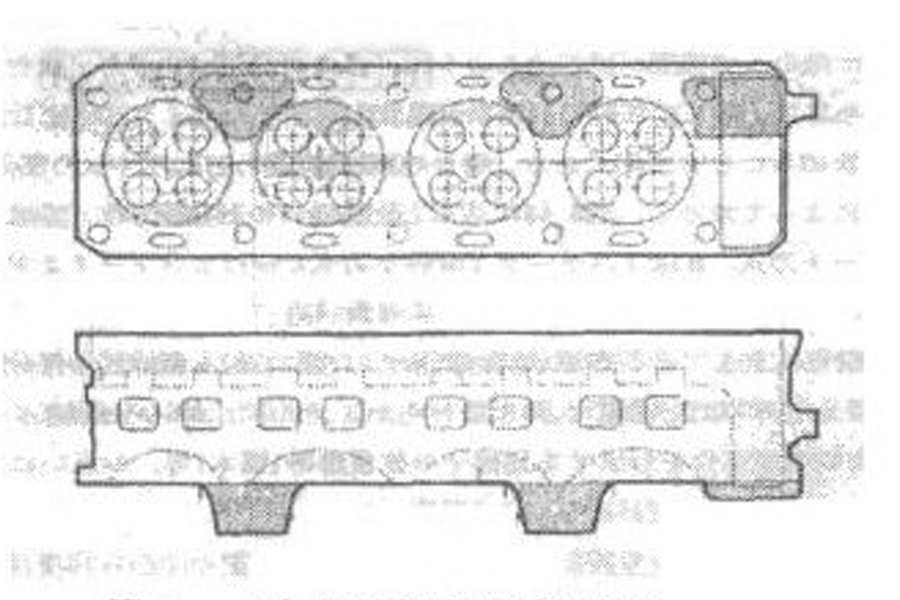

Planul procesului de turnare la presiune scăzută a chiulasei este, în general, sub forma unei țevi ascendente și a porților multiple, care este o formă de despicare multi-greutate. De exemplu, chiulasa cu patru cilindri are două sisteme de închidere reprezentative, și anume, două sau patru porți sunt așezate pe partea laterală a camerei de ardere. Figura 2 este o diagramă schematică a procesului a două porți. Această schemă este potrivită pentru o matriță sau două matrițe.

2.2 Materiale din aliaj și topire

Materialul chiulasei din aliaj de aluminiu alege, în general, aliaje din seria AI-Si-Cu, cum ar fi ZL105 și 107. Dacă sunt necesare rezistență la alungire și coroziune, pot fi utilizate și ZL101 și ZL104. Pentru a obține metal topit de înaltă calitate, operația standard ar trebui să utilizeze rafinare rotativă cu suflare rotativă cu gaz Ar și adăugarea Sr pentru a modifica și AJ-Ti-B pentru rafinarea boabelor.

2.3 Procesul de turnare

2.3.1 Întreținerea matriței

Curățarea și întreținerea regulată a matriței este foarte importantă pentru producția stabilă de piese turnate de calitate superioară și pentru prelungirea duratei de viață a matriței. În general, întreținerea matriței trebuie efectuată după producerea fiecărei 500-700 de piese. Principalul conținut este dezasamblarea matriței, curățarea stratului de suprafață al cavității cu o perie moale și îndepărtarea așchilor de aluminiu și a particulelor de acoperire care pătrund în spațiul dintre tija ejectorului și orificiul de evacuare. , Pentru a asigura calitatea formei de turnare, ejecție netedă și evacuare netedă.

2.3.2 Acoperire

Înainte de turnare, matrița este preîncălzită la aproximativ 200 ℃ și pulverizată cu vopsea. Forma chiulasei este complicată, de aceea trebuie acordată o atenție specială grosimii diferite a vopselei din diferite părți. Grosimea acoperirii pieselor generale este controlată la 0.1 --- 0.2 mm: cerințele de precizie sunt ridicate. De exemplu, suprafața camerei de ardere ar trebui să fie acoperită cu particule fine cu o grosime de O.OSmn. Pentru porți, ascensoare, alergări interioare și alte locații care trebuie solidificate încet, acesta poate fi mai gros, în general de aproximativ 0.5-1 mm.

Filtru 2.3.3

Scopul plasării filtrului este de a împiedica impuritățile de oxid din tubul ascendent să pătrundă în cavitate și să formeze umplerea laminară. Poate fi utilizat cu plasă metalică zincată ieftină și eficientă, diametrul firului este de .4-0.6mm, 1214 mesh.

2.3.4 Temperatura

Temperatura aluminiului topit are o mare influență asupra defectelor interne ale chiulasei și asupra calității aspectului. Gradul de turnare ar trebui să se încadreze în intervalul 680-730, iar abaterea de temperatură în funcționarea efectivă ar trebui să fie controlată la 20 ° C.

Caracteristica turnării la presiune scăzută este obținerea unei bune solidificări secvențiale. După aceasta, este important să controlați temperatura raportului pentru a fi moderată la turnarea la presiune scăzută. Distribuția ideală a temperaturii matriței este redusă treptat de la poartă la matrița superioară, iar domeniul specific de control al suprafeței fiecărei părți este modificat pentru a se obține. Câmpul de temperatură menționat mai sus și îmbunătățirea performanței pieselor turnate ale chiulasei și scurtarea ciclului de producție trebuie aplicate pe matrița superioară și pe matrița laterală. răcire. În general împărțit în răcit cu apă și răcit cu aer, utilizând setări multicanal, fiecare canal este controlat automat în mod independent (debit și presiune). Răcirea cu apă adoptă o pompă de apă alimentată sub presiune pentru a rezolva problema fluxului de apă slab cauzat de vaporizarea la temperaturi ridicate în interiorul matriței, iar aerul comprimat este utilizat pentru răcirea cu aer.

Deoarece chiulasa are porți multiple, distanța scurtă dintre cele două porți va determina creșterea temperaturii piesei de turnare dintre porți, iar secvența de solidificare a porții și a acestei părți va fi inversată. Prin urmare, răcirea forțată locală trebuie setată în această parte pentru a obține gradientul de temperatură necesar.

Având în vedere durata de viață și siguranța matriței, răcirea indirectă ar trebui să fie principala metodă de răcire, iar răcirea directă poate fi utilizată acolo unde grosimea pieselor turnate locale este mare. Există două metode pentru intensitatea răcirii: controlul timpului și controlul temperaturii. Controlul timpului este de a controla timpul de trecere a apei sau a aerului. Această metodă este simplă și ușor de implementat, dar precizia nu este mare. Controlul temperaturii este să configurați un termocuplu în poziția de răcire, iar computerul va porni sau opri apa sau aerul de răcire în funcție de temperatura măsurată de termocuplu. Precizia controlului este relativ ridicată.

În ultimii ani, dezvoltarea tehnologiei de simulare numerică a solidificării a oferit o bună referință pentru optimizarea procesului de turnare la presiune scăzută a capetelor cilindrilor. Poate înțelege pe deplin rezultatele testelor de solidificare în diferite condiții, poate consolida controlul procesului de turnare și poate asigura calitatea pieselor turnate.

2.3.5 Timp de presurizare

Timpul de la umplere până la solidificarea porții se numește timp de presare, care este foarte afectat de temperatură. În condiții de producție stabile, deși timpul de presurizare variază în funcție de greutatea chiulasei, acesta este în general controlat la 2-8min. Din perspectiva îmbunătățirii eficienței producției, metode precum o matriță, două părți, presurizare în două etape etc. pot fi utilizate pentru a scurta timpul.

2.3.6 Timpul de eliberare a matriței

La fel ca timpul de presurizare, acesta se schimbă din cauza schimbărilor de temperatură. Când timpul este scurt, turnarea este ușor de deformat; când timpul este prea lung, turnarea se blochează ușor în matriță și nu poate fi scoasă. Prin urmare, este controlat în general la aproximativ 1/3 din timpul de presurizare. Pentru a crește rata de răcire a turnării, matrița laterală cu rezistență scăzută la eliberarea matriței poate fi deschisă mai întâi când matrița este trasă, iar matrița superioară poate fi deschisă după răcire pentru o anumită perioadă de timp.

2.3.7 Curba de presiune

Presiunea de presurizare afectează în mod direct performanța de umplere a fluidului și efectul de alimentare al metalului topit, iar curba de presurizare este o parte importantă a controlului procesului de turnare la presiune scăzută. Presiunea de presurizare poate fi calculată prin următoarea formulă:

P = γx (1 + S / A) x ΔH x 10-2

În formula de mai sus, presiunea P (MPa), greutatea specifică a lichidului γ-aluminiu (2.4-2.5), înălțimea ascendentă a lichidului ΔH-aluminiu (m), suprafața secțiunii transversale a țevii S-lift (m2), transversa cavității A -suprafață secțională (m2) o

Presiunea de alimentare a ascensorului este în general de aproximativ 0.005-0.01MPa. Deși efectul presiunii ridicate este bun, dacă presiunea depășește 0.01 Mpa, aceasta va face ca vopseaua să se desprindă, lichidul de aluminiu va bloca orificiul de aerisire al matriței și va pătrunde în miezul nisipului. Este foarte necesar să descărcați gazul generat de arderea miezului de nisip la timp în timpul procesului de turnare, dar deoarece miezul de nisip utilizat în chiulasă are o structură complexă și cel mai mare număr, este dificil să setați un număr mare de găuri de aerisire în matriță. În acest moment, creșterea presiunii alimentatorului alimentatorului până la limita superioară poate împiedica efectiv gazul să fie implicat în turnare.

Schimbarea nivelului lichidului în peștera citricelor afectează repetabilitatea curbei de presiune, astfel încât presiunea din dezastrul citricelor ar trebui compensată automat. Pentru piesele turnate cu chiulasă, senzorii pot fi setați pentru a controla cu precizie punctul zero I81 al curbei de presiune.

În plus, dacă intervalul dintre capătul inferior al țevii ascendente și fundul cârjei portocalii este prea scurt, soluția va produce cu ușurință un flux turbulent. Prin urmare, fără a afecta utilizarea soluției, distanța dintre capătul inferior al țevii ascendente și fundul vasului portocaliu este de aproximativ 200 mm.

Defecte de turnare și contramăsuri

Tabelul 1 enumeră defectele comune ale turnării la joasă presiune și măsurile care trebuie luate. Pentru o piesă complexă, cum ar fi chiulasa, fluctuația diferiților parametri poate afecta calitatea turnării. Prin urmare, este necesar să se efectueze analize și investigații detaliate asupra diferitelor aspecte, cum ar fi planul de proces, proiectarea șablonului, procesul de turnare etc. pentru a clarifica diferitele cauze ale defectelor și a lua măsuri corespunzătoare pe această bază.

Concluzie

Până în prezent, chiulasele din aliaj de aluminiu sunt una dintre puținele piese auto limitate potrivite pentru turnarea la presiune scăzută. Prin urmare, oferă un joc deplin avantajelor unei rate ridicate de producție și a unei bune calități interne pentru a extinde producția și aplicarea tehnologiei interne de turnare la presiune scăzută în chiulase din aliaj de aluminiu. Pentru a mă adapta la dezvoltarea rapidă a tehnologiei auto a țării mele.

Vă rugăm să păstrați sursa și adresa acestui articol pentru reimprimare: Tehnologie de turnare la joasă presiune pentru chiulasa din aliaj de aluminiu a motorului auto

Minghe Compania de turnare sub presiune sunt dedicate fabricării și furnizează piese de turnare de calitate și de înaltă performanță (gama de piese turnate sub presiune din metal include în principal Turnare sub presiune cu perete subțire,Hot Cast casting sub presiune,Turnare sub presiune în cameră rece), Serviciu rotund (Serviciu de turnare sub presiune,Prelucrare Cnc,Fabricarea mucegaiului, Tratament de suprafață). Orice cerință personalizată de turnare sub presiune din aluminiu, magneziu sau turnare sub presiune din Zamak / zinc și alte cerințe de turnare sunt binevenite să ne contacteze.

Sub controlul ISO9001 și TS 16949, toate procesele sunt efectuate prin sute de mașini avansate de turnare sub presiune, mașini cu 5 axe și alte facilități, variind de la blastere la mașini de spălat Ultra Sonic. Minghe nu numai că are echipamente avansate, dar are o echipă de ingineri cu experiență, operatori și inspectori pentru a face realitatea designul clientului.

Producător contract de piese turnate sub presiune. Capacitățile includ piese de turnare sub presiune din aluminiu cu cameră rece de la 0.15 lbs. la 6 lbs., schimbare rapidă configurată și prelucrare. Serviciile cu valoare adăugată includ lustruire, vibrare, debavurare, sablare, vopsire, placare, acoperire, asamblare și scule. Materialele lucrate includ aliaje precum 360, 380, 383 și 413.

Asistență la proiectarea turnării sub presiune din zinc / servicii de inginerie simultană. Producător personalizat de piese turnate sub presiune din zinc. Pot fi fabricate piese turnate în miniatură, piese turnate sub presiune înaltă, piese turnate multi-glisante, piese turnate convenționale, piese turnate sub formă de unități și piese turnate independente și piese turnate sigilate în cavitate. Piesele turnate pot fi fabricate în lungimi și lățimi de până la toleranță de +/- 24 in.

Producător certificat ISO 9001: 2015 de magneziu turnat sub presiune, capabilitățile includ turnare sub presiune cu magneziu de înaltă presiune de până la 200 tone cameră fierbinte și 3000 tone cameră rece, proiectare scule, lustruire, turnare, prelucrare, vopsire cu pulbere și lichide, QA complet cu capacități CMM , asamblare, ambalare și livrare.

Certificat ITAF16949. Serviciul de turnare suplimentar include investiții de turnătorie,turnare cu nisip,Turnarea gravitației, Pierdere spumă turnare,Turnare centrifugă,Turnarea în vid,Turnare permanentă a matriței, .Capacitățile includ EDI, asistență tehnică, modelare solidă și procesare secundară.

Industrii de turnare Părți Studii de caz pentru: Mașini, biciclete, aeronave, instrumente muzicale, ambarcațiuni, dispozitive optice, senzori, modele, dispozitive electronice, carcase, ceasuri, mașini, motoare, mobilier, bijuterii, jiguri, telecomunicații, iluminat, dispozitive medicale, dispozitive fotografice, Roboți, sculpturi, echipamente de sunet, echipamente sportive, scule, jucării și multe altele.

Ce vă putem ajuta să faceți în continuare?

∇ Accesați pagina principală pentru China turnare sub presiune

→Piese de turnare-Aflați ce am făcut.

→ Ralated Tips About Servicii de turnare sub presiune

By Producător de turnare sub presiune Minghe | Categorii: Articole utile |Material Etichete: Turnare din aluminiu, Turnarea zincului, Turnarea cu magneziu, Turnare cu titan, Turnare din oțel inoxidabil, Turnare din alamă,Turnarea bronzului,Distribuirea videoclipului,Istoricul companiei,Turnare din aluminiu | Comentarii dezactivate