Istoria și tendința procesului de turnare a metalelor semi-solide

Din 1971, DBSpencer și MCFlemings de la Massachusetts Institute of Technology din Statele Unite au inventat un nou proces de turnare prin agitare (turnare prin agitare), adică prepararea suspensiei reologice Srr15% pb prin rotirea metodei de agitare mecanică cu butoi dublu, semi-solid tehnologia de turnare a metalelor (SSM) a cunoscut mai mult de 20 de ani de cercetare și dezvoltare.

Aliajele preparate prin turnare prin agitare se numesc, în general, aliaje nedendritice sau aliaje de turnare parțial solidificate (aliaje de turnare parțial solidificate). Deoarece produsele care utilizează această tehnologie au caracteristici de înaltă calitate, performanță ridicată și aliere ridicată, au o vitalitate puternică.

În plus față de aplicația în echipamentul militar, a început să se concentreze asupra componentelor cheie ale vehiculelor automate, de exemplu, pentru roțile de automobile, care pot îmbunătăți performanța, reduce greutatea și reduce rata de deșeuri. De atunci, a fost aplicat treptat și în alte domenii, producând piese de înaltă performanță și aproape în formă de plasă. Mașinile de formare pentru tehnologia de turnare a metalelor semisolide au fost, de asemenea, introduse una după alta.

În prezent, mașina de turnare sub presiune semi-solidă de la 600 tone la 2000 tone a fost dezvoltată și produsă, iar greutatea pieselor formate poate ajunge la mai mult de 7 kg. În prezent, această tehnologie de proces este utilizată pe scară largă în Statele Unite și Europa. Procesul de turnare semi-solidă a metalelor este considerat a fi una dintre cele mai promițătoare tehnologii de formare a rețelei și noi tehnologii de preparare a materialului din secolul XXI.

Principiul procesului

În procesul obișnuit de turnare, cristalele primare cresc sub formă de dendrite. Când raportul fazei solide ajunge la aproximativ 0.2, dendritele formează un schelet continuu de rețea și își pierd fluiditatea macroscopică. Dacă metalul lichid este agitat puternic în timpul procesului de răcire de la faza lichidă la faza solidă, scheletul rețelei dendritice care se formează ușor în timpul turnării obișnuite va fi rupt pentru a reține structura granulară dispersată și va fi suspendat în faza lichidă rămasă. Această microstructură granulară nedendritică are încă o anumită reologie atunci când raportul de fază solidă ajunge la 0.5-0.6, astfel încât procesele convenționale de formare, cum ar fi turnarea sub presiune, extrudarea, forjarea matriței etc., pot fi utilizate pentru realizarea formării metalelor.

Pregătirea aliajelor

Există multe metode de preparare a aliajelor semisolide. În plus față de metodele de agitare mecanică, în ultimii ani au fost dezvoltate metode de agitare electromagnetică, metode de încărcare a impulsurilor electromagnetice, metode de agitare cu vibrații ultrasonice, fluxul forțat de lichid din aliaj de-a lungul canalelor curbate sub forță externă și activarea topirii indusă de deformare. Metoda (SIMA), metoda de depunere prin pulverizare (Ospray), metoda de control a temperaturii turnării aliajelor etc. Printre acestea, metoda de agitare electromagnetică, metoda de control a temperaturii turnării aliajelor și metoda SIMA sunt cele mai promițătoare metode pentru aplicații industriale.

1. Metoda de agitare mecanică

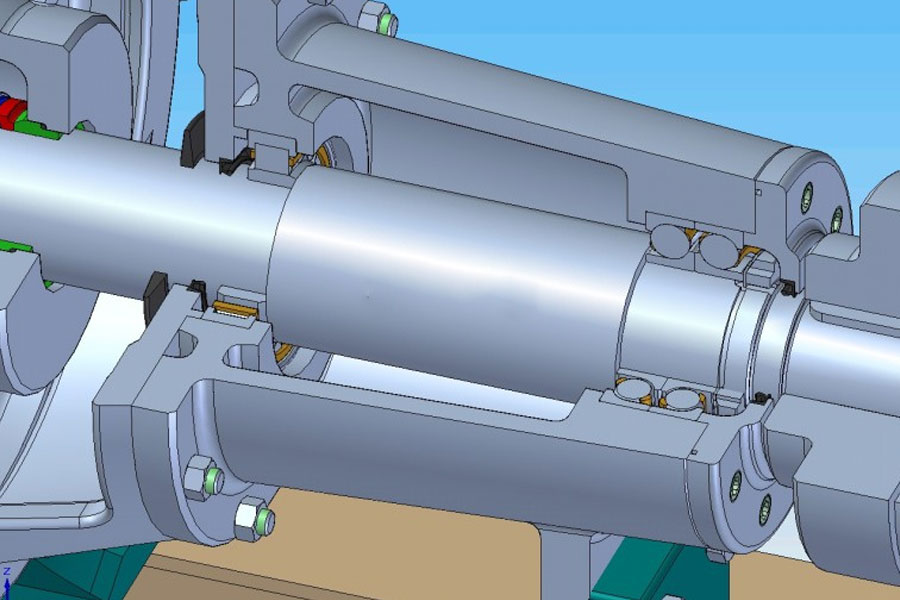

Agitarea mecanică este cea mai timpurie metodă utilizată pentru prepararea aliajelor semisolide. Flemings și colab. a pregătit cu succes o suspensie semi-solidă din aliaj de staniu-plumb folosind un set de dispozitive de agitare constând dintr-un cilindru interior și exterior dințat concentric (cilindrul exterior se rotea, iar cilindrul interior era staționar); H. Lehuy și colab. a folosit o paletă de agitare pentru a prepara aluminiu - suspensie semi-solidă din aliaj de cupru, aliaj de zinc-aluminiu și aliaj de aluminiu-siliciu. Generațiile ulterioare au îmbunătățit agitatorul și au preparat suspensie semi-solidă din aliaj ZA-22 folosind un agitator spiralat. Prin îmbunătățire, efectul de agitare al nămolului este îmbunătățit, rezistența totală la curgere a metalului topit în matriță este întărită și metalul topit generează presiune descendentă, care favorizează turnarea și îmbunătățește proprietățile mecanice ale lingoului.

2. Metoda de agitare electromagnetică

Agitarea electromagnetică este utilizarea unui câmp electromagnetic rotativ pentru a genera un curent indus în metalul topit. Metalul topit se mișcă sub acțiunea forței magnetice a lui Loren pentru a atinge scopul de a agita metalul topit. În prezent, există în principal două metode pentru a genera un câmp magnetic rotativ: una este metoda tradițională de trecere a curentului alternativ în bobina de inducție; cealaltă este metoda cu magnet permanent rotativ introdusă de C.Vives din Franța în 1993, care are avantajul inducției electromagnetice. Dispozitivul este compus din materiale cu magnet permanent de înaltă performanță, cu intensitate ridicată a câmpului magnetic. Prin schimbarea aranjamentului magneților permanenți, metalul topit poate produce un flux tridimensional evident, care îmbunătățește efectul de agitare și reduce captarea gazului în timpul agitării.

3. Metoda de activare a topirii induse de tulpini (SIMA)

Metoda de activare prin topire indusă de tulpină (SIMA) este de a deforma în prealabil lingourile convenționale, cum ar fi extrudarea, laminarea și alte prelucrări termice în bare semifabricate. În acest moment, microstructura are o structură deformată puternic alungită și apoi este încălzită până la Zona solidă-lichidă în două faze este izotermă pentru o anumită perioadă de timp, iar boabele cristaline alungite devin particule fine, care sunt apoi răcite rapid pentru a obține un lingou de structură non-dendritică.

Efectul procesului SIMA depinde în principal de cele două etape ale temperaturii mai mici de lucru la cald și de refuzare, sau de adăugarea unei etape de lucru la rece între cele două, procesul este mai ușor de controlat. Tehnologia SIMA este potrivită pentru o varietate de aliaje cu puncte de topire ridicate și scăzute și are avantaje unice în prepararea aliajelor non-dendritice cu puncte de topire mai ridicate. A fost aplicat cu succes la seria de oțel inoxidabil, oțel de scule, aliaj de cupru și aliaj de aluminiu și a obținut un aliaj de structură non-dendritică cu o mărime a bobului de aproximativ 20um. Devine o metodă competitivă pentru prepararea materiilor prime de formare semi-solidă. Cu toate acestea, cel mai mare dezavantaj al său este că dimensiunea semifabricatului pregătit este mică.

4. Metode noi dezvoltate în ultimii ani

În ultimii ani, Southeast University și Arety Research Institute din Japonia au descoperit că, prin controlul temperaturii de turnare a aliajului, structura dendritică primară poate fi transformată într-o structură sferulitică. Caracteristica acestei metode este că nu este nevoie să adăugați elemente de aliere și nici să amestecați. V. Dobatkin și colab. a propus o metodă de adăugare a unui rafinator la metalul lichid și efectuarea tratamentului cu ultrasunete pentru a obține un lingou semi-solid, care se numește tratament cu ultrasunete.

Metoda de turnare

Există multe metode de formare a aliajelor semisolide, în principal:

1. Reoformarea (Rheocast) agită puternic metalul topit de la lichid la solid în timpul procesului de răcire și turnă sau extrage direct hidraulic suspensia de metal semi-solidă obținută cu o anumită fracție solidă.

De exemplu, R. Shibata și colab. odată trimisă suspensia de aliaj semi-solid preparată prin metoda de agitare electromagnetică direct în camera de injecție a mașinii de turnare sub presiune pentru formare. Proprietățile mecanice ale pieselor turnate din aliaj de aluminiu produse prin această metodă sunt mai mari decât cele ale pieselor turnate prin extrudare și sunt echivalente cu cele ale pieselor turnate tixotrope semisolide. Problema este că depozitarea și transportul nămolului metalic semisolid este dificil, deci nu există multe aplicații practice.

2. Tixoturnare (Thixoformare, Tixocast)

Lingoul de structură non-dendritică preparat este reîncălzit în zona bifazică solid-lichid pentru a atinge o vâscozitate adecvată și apoi turnare sub presiune sau formare prin extrudare.

EOPCO, HPM Corp., Prince Machine, THT Presses în Statele Unite, Buhler în Elveția, IDRA SUA, Italpresse of America în Italia, Producător SUA în Canada, Toshib a Machine Corp. Echipamente speciale pentru tixoformarea aliajului de aluminiu solid. Această metodă este ușor de automatizat încălzirea și transportul semifabricatului, deci este astăzi principala metodă de procesare a turnării semi-solide.

3. Turnare prin injecție

Metalul topit este răcit direct la o temperatură adecvată în loc de suspensia semi-solidă după tratament și injectat în cavitate pentru a se forma cu anumite condiții de proces. De exemplu, Centrul de dezvoltare Thixoforming din Wisconsin, SUA, a folosit această metodă pentru turnarea semi-solidă a aliajelor de magneziu. Profesorul KK Wang de la Universitatea Cornell din Statele Unite și alții au dezvoltat un dispozitiv similar de turnare prin injecție din aliaj de magneziu. Suspensia semi-solidă este adăugată din tubul de material și injectată în cavitate după o răcire adecvată.

4. Turnare continuă la temperatură scăzută

Așa-numita turnare continuă la temperatură scăzută este o metodă de turnare în care supraîncălzirea metalului topit este controlată la aproximativ 0 ° C și răcirea forțată se efectuează sub matriță, așa cum se arată în Figura 4. Segregarea centrală este o mare problemă în turnarea continuă și ruperea poate apărea în timpul rulării continue a tijei de sârmă. Prin urmare, procesul are o mare semnificație.

5. Îndepărtați turnarea continuă

Flemings a folosit metalul Sn-15% pb cu punct de topire scăzut pentru a efectua experimente de turnare continuă pe benzi și a analizat transferul de căldură, solidificarea și deformarea. Se crede că grosimea benzii este legată de presiunea rolei, raportul fazei solide, viteza de forfecare reologică și viteza de turnare continuă. Când presiunea specifică sub extrudare este mare, se promovează micro segregarea. Pentru a asigura suprafața și calitatea internă și precizia dimensională, este necesar să se controleze cu strictețe parametrii procesului de fabricație a metalelor semi-solide, cum ar fi raportul fazei solide, dimensiunea formei cristalului primar și cantitatea de metal evacuat.

Pentru metalele cu un punct de topire ridicat, cum ar fi aliajul Cu-Sn-P de bronz fosforat (Cu-8% Sn-0.1% P), temperatura lichidului este de 10300 ℃, care este dificil de prelucrat. Are un efect evident asupra plăcii subțiri din acest aliaj semi-solid. În prezent, este posibil să se pregătească lingouri de oțel inoxidabil semisolide și lingouri de oțel de mare viteză cu o organizare excelentă.

Avantaje tehnice

Avantajele procesului de turnare sub presiune semi-solidă pot fi rezumate în avantajele procesului și avantajele produsului.

1. Avantajul procesului

- 1) Structura de cereale fine poate fi obținută fără a adăuga nici un rafinator de cereale, eliminând cristalele coloane și dendritele grosiere în turnarea tradițională.

- 2) Temperatura scăzută de formare (cum ar fi aliajul de aluminiu poate fi redusă cu mai mult de 1200 ℃), ceea ce poate economisi energie.

- 3) Durata de viață a matriței este prelungită. Stresul de forfecare al nămolului semi-solid la o temperatură solidă mai mică este cu trei ordine de mărime mai mic decât cel al nămolului dendritic tradițional, astfel încât umplerea este stabilă, sarcina termică este mică și rezistența la oboseală termică este redusă.

- 4) Reduceți poluarea și factorii nesiguri. Scăpați de mediul înconjurător de lichide cu temperatură ridicată în timpul funcționării.

- 5) Rezistența la deformare este mică, iar prelucrarea omogenă poate fi realizată cu o forță mică, iar formarea materialelor dificil de prelucrat este ușoară.

- 6) Viteza de solidificare este accelerată, productivitatea este îmbunătățită și ciclul procesului este scurtat.

- 7) Este potrivit pentru proiectarea și fabricarea asistată de computer, ceea ce îmbunătățește gradul de automatizare a producției.

2. Avantajele produsului

- 1) Piesele sunt de înaltă calitate. Datorită rafinării boabelor de cristal, distribuției uniforme a structurii, reducerii contractării corpului și tendinței reduse de fisurare termică, tendința de contracție a matricei este eliminată, iar proprietățile mecanice sunt mult îmbunătățite.

- 2) Contracția de solidificare este mică, astfel încât corpul turnat are o precizie dimensională ridicată, o cantitate mică de prelucrare și o formă aproape netă.

- 3) O gamă largă de aliaje de formare. Aliaje neferoase includ aliaje pe bază de aluminiu, magneziu, zinc, staniu, cupru și nichel; aliajele pe bază de fier includ oțelul inoxidabil și oțelul slab aliat.

- 4) Fabricarea materialelor compozite cu matrice metalică. Folosind vâscozitatea ridicată a metalului semi-solid pentru a face aliaje cu diferență mare de densitate și solubilitate mică, poate, de asemenea, să amestece în mod eficient diferite materiale pentru a face noi materiale compozite.

Vă rugăm să păstrați sursa și adresa acestui articol pentru reimprimare: Istoria și tendința procesului de turnare a metalelor semi-solide

Minghe Compania de turnare sub presiune sunt dedicate fabricării și furnizează piese de turnare de calitate și de înaltă performanță (gama de piese turnate sub presiune din metal include în principal Turnare sub presiune cu perete subțire,Hot Cast casting sub presiune,Turnare sub presiune în cameră rece), Serviciu rotund (Serviciu de turnare sub presiune,Prelucrare Cnc,Fabricarea mucegaiului, Tratament de suprafață). Orice cerință personalizată de turnare sub presiune din aluminiu, magneziu sau turnare sub presiune din Zamak / zinc și alte cerințe de turnare sunt binevenite să ne contacteze.

Sub controlul ISO9001 și TS 16949, toate procesele sunt efectuate prin sute de mașini avansate de turnare sub presiune, mașini cu 5 axe și alte facilități, variind de la blastere la mașini de spălat Ultra Sonic. Minghe nu numai că are echipamente avansate, dar are o echipă de ingineri cu experiență, operatori și inspectori pentru a face realitatea designul clientului.

Producător contract de piese turnate sub presiune. Capacitățile includ piese de turnare sub presiune din aluminiu cu cameră rece de la 0.15 lbs. la 6 lbs., schimbare rapidă configurată și prelucrare. Serviciile cu valoare adăugată includ lustruire, vibrare, debavurare, sablare, vopsire, placare, acoperire, asamblare și scule. Materialele lucrate includ aliaje precum 360, 380, 383 și 413.

Asistență la proiectarea turnării sub presiune din zinc / servicii de inginerie simultană. Producător personalizat de piese turnate sub presiune din zinc. Pot fi fabricate piese turnate în miniatură, piese turnate sub presiune înaltă, piese turnate multi-glisante, piese turnate convenționale, piese turnate sub formă de unități și piese turnate independente și piese turnate sigilate în cavitate. Piesele turnate pot fi fabricate în lungimi și lățimi de până la toleranță de +/- 24 in.

Producător certificat ISO 9001: 2015 de magneziu turnat sub presiune, capabilitățile includ turnare sub presiune cu magneziu de înaltă presiune de până la 200 tone cameră fierbinte și 3000 tone cameră rece, proiectare scule, lustruire, turnare, prelucrare, vopsire cu pulbere și lichide, QA complet cu capacități CMM , asamblare, ambalare și livrare.

Certificat ITAF16949. Serviciul de turnare suplimentar include investiții de turnătorie,turnare cu nisip,Turnarea gravitației, Pierdere spumă turnare,Turnare centrifugă,Turnarea în vid,Turnare permanentă a matriței, .Capacitățile includ EDI, asistență tehnică, modelare solidă și procesare secundară.

Industrii de turnare Părți Studii de caz pentru: Mașini, biciclete, aeronave, instrumente muzicale, ambarcațiuni, dispozitive optice, senzori, modele, dispozitive electronice, carcase, ceasuri, mașini, motoare, mobilier, bijuterii, jiguri, telecomunicații, iluminat, dispozitive medicale, dispozitive fotografice, Roboți, sculpturi, echipamente de sunet, echipamente sportive, scule, jucării și multe altele.

Ce vă putem ajuta să faceți în continuare?

∇ Accesați pagina principală pentru China turnare sub presiune

→Piese de turnare-Aflați ce am făcut.

→ Ralated Tips About Servicii de turnare sub presiune

By Producător de turnare sub presiune Minghe | Categorii: Articole utile |Material Etichete: Turnare din aluminiu, Turnarea zincului, Turnarea cu magneziu, Turnare cu titan, Turnare din oțel inoxidabil, Turnare din alamă,Turnarea bronzului,Distribuirea videoclipului,Istoricul companiei,Turnare din aluminiu | Comentarii dezactivate