Tehnologie de prelucrare a carcasei poroase din aliaj de aluminiu cu pereți subțiri

Odată cu dezvoltarea viguroasă a produselor internaționale de subcontractare a aviației, cooperarea dintre clienți a devenit, de asemenea, mai strânsă. Dificultatea procesării pieselor s-a schimbat, de asemenea, de la piesele inițiale simple și simplificate la piesele de formă specială din aliaj de înaltă temperatură și piesele de asamblare de precizie ale procesului compozit. Piese învelitoare chiar mai dificile ale cutiei multi-metalice. Datorită limitării greutății aeronavei, materialele multor părți ale carcasei sunt mai înclinate spre materialele din aliaj de aluminiu. De exemplu, clasele de materiale sunt L168, 6061, 2024 și alte aliaje de aluminiu utilizate la nivel internațional. Aceste tipuri de materiale pot obține, de asemenea, o bună rezistență la coroziune și rezistență la uzură prin formarea timpurie la rece și tratamentul tardiv al suprafeței. Sunt folosite în părți ale diferitelor avioane civile, cum ar fi Airbus, Boeing și chiar C919 din țara mea. Astăzi studiem metoda de prelucrare a carcasei din aliaj de aluminiu cu poros, turnare sub presiune cu pereți subțiri structură asimetrică.

1. Descrierea dificultăților de procesare

- Există un total de 49 de găuri în părți, iar cea mai subțire parte a peretelui are doar 3 mm.

- Un total de 14 găuri au toleranțe de 0.01 mm, dintre care 7 găuri interioare au o toleranță de ± 0.004 mm.

- Toleranța poziției a 4 găuri mici nu trebuie să depășească 0.025 mm.

2. Planul de procesare

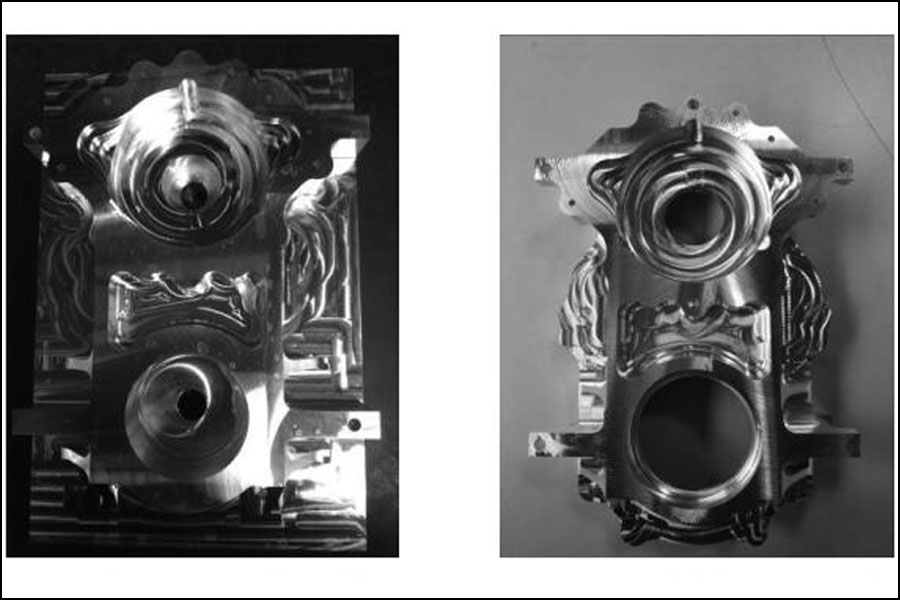

Prelucrarea pieselor poroase cu pereți subțiri poate urma regulile generale de prelucrare a pieselor învelite, așa cum se arată în Figura 2. Adică prelucrare brută, semifinisare și finisare; printre acestea, cerințele finale pot fi realizate prin unele procese de finisare, cum ar fi matlasarea, măcinarea, măcinarea și alezarea fină, în funcție de aspectul specific, cerințele de toleranță la formă și dimensiune ale piesei în timpul finisării. . De asemenea, poate fi procesat direct la dimensiunea finală dacă nivelul de precizie al echipamentului permite acest lucru. Începând de la materii prime, se pot utiliza semifabricate turnate sau blocuri originale din aluminiu pentru a începe procesarea în funcție de cerințele clientului. Utilizarea pieselor turnate poate economisi mult timp de prelucrare la prelucrarea brută preliminară.

- În procesul de prelucrare brută, grosimea peretelui și dimensiunile adâncimii trebuie să fie de 3 mm rezervate pentru prelucrarea semifinisată și 0.5 mm rezervate pentru dimensiunile găurilor de precizie. În ceea ce privește piesele din Figura 1, găurile de poziționare a procesului pentru post-procesare trebuie făcute în același timp. Folosiți găuri de poziționare a procesului cu știfturi pentru post-procesarea pieselor. Se recomandă realizarea orificiului de procesare la un unghi de 60 ° între cei doi pereți ai piesei pentru a asigura forța uniformă și stabilitatea dimensională în timpul prelucrării ulterioare. Dimensiunea găurii este de 5 mm, iar toleranța este de +0.005. Dacă condițiile echipamentului nu îi permit să proceseze ambele părți în același timp, ar trebui adăugate cel puțin încă două găuri de proces și două găuri de poziționare pe fiecare parte pentru a crește stabilitatea pieselor în etapa de finisare ulterioară.

- În etapa de semi-finisare, toate dimensiunile cu toleranțe mai mari de 0.01 mm pot fi prelucrate la locul lor, inclusiv grosimea peretelui pieselor, cavitatea și alte dimensiuni cu toleranțe mai mari de ± 0.1 mm. Pentru a economisi timp de procesare, 0.5 mm pot fi rezervate pentru toate dimensiunile găurilor de finisare. Se face în timpul finisării. Trebuie menționat aici că piesele trebuie să fie supuse unui tratament de reducere a stresului în timpul îmbătrânirii în termen de 4 ore de la finalizarea prelucrării semifinisate, altfel după o cantitate mare de tăiere, se va elibera o cantitate mare de solicitare și piesa va fi deformată.

- În funcție de diferitele materiale ale pieselor și dimensiunea pieselor, alegeți o temperatură și un timp rezonabile pentru a elimina stresul, pentru a elimina în mod eficient stresul mecanic al pieselor și pentru a oferi o garanție eficientă pentru finisarea ulterioară.

- Pentru a asigura eficiența ridicată și stabilitatea finisării, după finalizarea semifinisării, se poate efectua un singur proces de măcinare pe cele două fețe ale piesei, pentru a se asigura că planeitatea generală a celor două fețe este de 0.01 mm.

- În etapa de finisare, metoda de procesare poate fi selectată în funcție de condițiile propriului echipament. Când există doar un centru de prelucrare cu trei axe, este necesar să prelucrați mai întâi dimensiunea de finisare a unei suprafețe. Dacă este posibil, alegeți să folosiți instrumentul de foraj pentru fixarea tijei la cald; conform necesităților desenului, poziția celor patru găuri trebuie să fie garantată de 0.025 mm. Prin urmare, după prelucrarea unei suprafețe, trebuie să utilizați cele două găuri din această suprafață ca găuri de poziționare în locul găurilor de proces pe care le-am rezervat în timpul prelucrare brută. Numai în acest fel orificiul 0.025 poate fi garantat în mod eficient. Gradul de poziție

- Dacă este posibil, centrul de prelucrare cu patru axe poate fi utilizat pentru prelucrarea directă a celor două suprafețe. Desigur, un set de corpuri de iluminat plat este necesar pentru sprijin. Prin numeroase teste, pentru a minimiza deformarea pieselor în timpul prinderii și prelucrării, clema plană trebuie să fie pur și simplu tratată termic, HRC ≥ 35, iar planeitatea suprafeței de prindere este de 0.01 mm. După ce dispozitivul de montare a plăcii este instalat, nivelați-l și reglați-l la 0.01.

3. Probleme care necesită atenție

- Întrucât piesele în sine sunt dificil de prelucrat, iar toleranțele sunt foarte stricte, deci cerințele pentru mediul de procesare propun și cerințe mai ridicate. Având în vedere piesele, materialele în sine sunt piese din aluminiu, iar ciclul general de prelucrare a pieselor este lung, lichidul de răcire de pe suprafața pieselor trebuie curățat după procesarea pieselor; în același timp, în timpul cifrei de afaceri și în așteptarea procesării, se recomandă utilizarea pungilor rezistente la rugină pentru procesare. protecţie.

- În etapa de finisare a pieselor, afectată de toleranța dimensională a pieselor, prelucrarea trebuie efectuată într-un mediu cu temperatura camerei de 20 ° C ± 1 ° C.

- Pentru măsurarea găurilor de precizie, se recomandă utilizarea unui afișaj digital cu un diametru interior cu trei fălci micrometru pentru a se compara cu un manometru inelar și utilizarea unui manometru grupat din aliaj pentru măsurare auxiliară pentru a se asigura că dimensiunile pieselor sunt calificate.

4. Concluzia

Prin aproape un an de producție și ajustare de încercare, a fost explorat un set relativ complet de căi de tehnologie de procesare, care oferă o experiență valoroasă de procesare pentru prelucrarea acestui tip de piese.

Vă rugăm să păstrați sursa și adresa acestui articol pentru reimprimare:Tehnologie de prelucrare a carcasei poroase din aliaj de aluminiu cu pereți subțiri

Minghe Compania de turnare sub presiune sunt dedicate fabricării și furnizează piese de turnare de calitate și de înaltă performanță (gama de piese turnate sub presiune din metal include în principal Turnare sub presiune cu perete subțire,Hot Cast casting sub presiune,Turnare sub presiune în cameră rece), Serviciu rotund (Serviciu de turnare sub presiune,Prelucrare Cnc,Fabricarea mucegaiului, Tratament de suprafață). Orice cerință personalizată de turnare sub presiune din aluminiu, magneziu sau turnare sub presiune din Zamak / zinc și alte cerințe de turnare sunt binevenite să ne contacteze.

Sub controlul ISO9001 și TS 16949, toate procesele sunt efectuate prin sute de mașini avansate de turnare sub presiune, mașini cu 5 axe și alte facilități, variind de la blastere la mașini de spălat Ultra Sonic. Minghe nu numai că are echipamente avansate, dar are o echipă de ingineri cu experiență, operatori și inspectori pentru a face realitatea designul clientului.

Producător contract de piese turnate sub presiune. Capacitățile includ piese de turnare sub presiune din aluminiu cu cameră rece de la 0.15 lbs. la 6 lbs., schimbare rapidă configurată și prelucrare. Serviciile cu valoare adăugată includ lustruire, vibrare, debavurare, sablare, vopsire, placare, acoperire, asamblare și scule. Materialele lucrate includ aliaje precum 360, 380, 383 și 413.

Asistență la proiectarea turnării sub presiune din zinc / servicii de inginerie simultană. Producător personalizat de piese turnate sub presiune din zinc. Pot fi fabricate piese turnate în miniatură, piese turnate sub presiune înaltă, piese turnate multi-glisante, piese turnate convenționale, piese turnate sub formă de unități și piese turnate independente și piese turnate sigilate în cavitate. Piesele turnate pot fi fabricate în lungimi și lățimi de până la toleranță de +/- 24 in.

Producător certificat ISO 9001: 2015 de magneziu turnat sub presiune, capabilitățile includ turnare sub presiune cu magneziu de înaltă presiune de până la 200 tone cameră fierbinte și 3000 tone cameră rece, proiectare scule, lustruire, turnare, prelucrare, vopsire cu pulbere și lichide, QA complet cu capacități CMM , asamblare, ambalare și livrare.

Certificat ITAF16949. Serviciul de turnare suplimentar include investiții de turnătorie,turnare cu nisip,Turnarea gravitației, Pierdere spumă turnare,Turnare centrifugă,Turnarea în vid,Turnare permanentă a matriței, .Capacitățile includ EDI, asistență tehnică, modelare solidă și procesare secundară.

Industrii de turnare Părți Studii de caz pentru: Mașini, biciclete, aeronave, instrumente muzicale, ambarcațiuni, dispozitive optice, senzori, modele, dispozitive electronice, carcase, ceasuri, mașini, motoare, mobilier, bijuterii, jiguri, telecomunicații, iluminat, dispozitive medicale, dispozitive fotografice, Roboți, sculpturi, echipamente de sunet, echipamente sportive, scule, jucării și multe altele.

Ce vă putem ajuta să faceți în continuare?

∇ Accesați pagina principală pentru China turnare sub presiune

→Piese de turnare-Aflați ce am făcut.

→ Ralated Tips About Servicii de turnare sub presiune

By Producător de turnare sub presiune Minghe | Categorii: Articole utile |Material Etichete: Turnare din aluminiu, Turnarea zincului, Turnarea cu magneziu, Turnare cu titan, Turnare din oțel inoxidabil, Turnare din alamă,Turnarea bronzului,Distribuirea videoclipului,Istoricul companiei,Turnare din aluminiu | Comentarii dezactivate