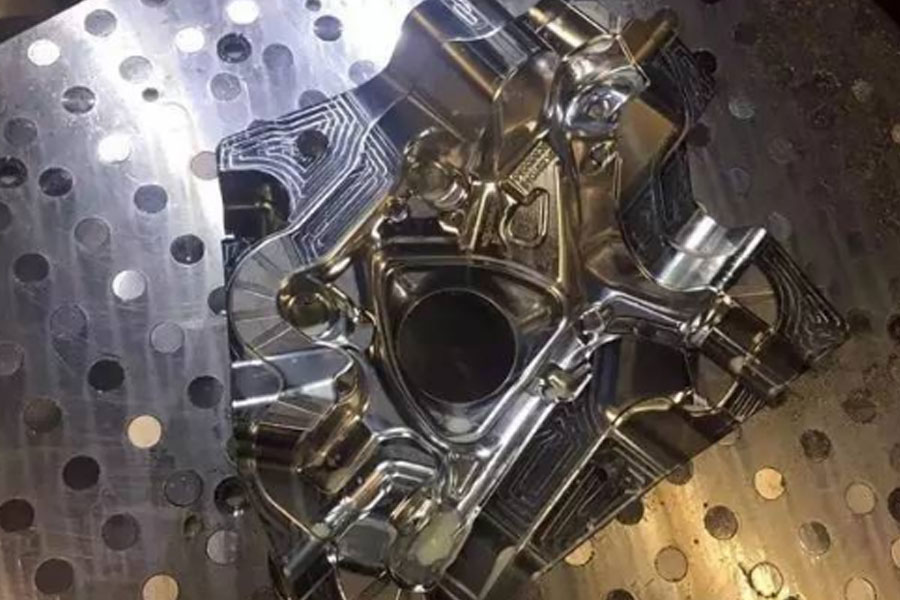

Cinci elemente de turnare sub presiune din aluminiu pentru a produce stoma

Factori umani

- Agentul de eliberare este pulverizat prea mult? Deoarece agentul de eliberare are o cantitate mare de gaz, atunci când cantitatea este prea mare, nu este arsă înainte de turnare, astfel încât gazul volatil să fie înfășurat pe suprafața turnării. Prin urmare, în aceleași condiții, unii lucrători vor produce mai mulți pori în timpul funcționării. Alegeți un agent de eliberare cu o cantitate mică de aer, doza este subțire și uniformă, iar matrița va fi închisă după ardere.

- Canalul de deversare și conducta de evacuare nu au fost curățate frecvent?

- Se deschide matrița prea devreme? Matrița este preîncălzită? Temperatura fiecărei părți este încălzită încet și uniform? Faceți ca temperatura suprafeței cavității și a miezului să fie de 150C ~ 200C

- Sunt produsele produse atunci când temperatura matriței este scăzută la început?

- Dacă nu există un dispozitiv de preîncălzire, materialul din aliaj de aluminiu este folosit pentru a împinge în cavitate pentru a preîncălzi sau utiliza alte metode pentru a-l încălzi?

- Ați luat lichid de aluminiu curat și stratul de oxid a fost injectat în camera de presiune?

- La turnare, dacă lingura de supă este aproape de orificiul de injecție al camerei de presiune pentru a evita valurile zburătoare, oxidarea sau implicarea în răcirea aerului etc.

- De îndată ce metalul topit este turnat în camera de presiune, începe injecția? A scăzut temperatura?

- Pentru răcire și deschiderea matriței, alegeți timpul de deschidere a matriței în funcție de diferite produse?

- Există vreun motiv să vă temeți că aluminiul topit va zbura (apă zburătoare) și nu îndrăznește să folosească presiunea normală de turnare sub presiune? Nu îndrăzniți să încercați să creșteți în mod corespunzător presiunea specifică.

- Operatorul respectă cu strictețe procesul de turnare sub presiune?

- Există vărsare cantitativă? Cum se determină cantitatea de turnare?

Factorii echipamentului, matriței și sculelor

Factorii echipamentului, matriței și sculelor implică în principal calitatea matriței și performanța echipamentului.

Este rezonabil designul matriței de turnare sub presiune? Va provoca pori?

Motivele pentru matrițele de turnare sub presiune:

- Indiferent dacă selecția poziției orificiului și forma de deviere sunt necorespunzătoare, determinând pătrunderea metalului topit în cavitate și producând impact frontal și vortex. (Reduceți viteza de injecție pentru a evita prinderea prin vortex)

- Există vreun design prost al formei sprue-ului?

- Viteza porții interioare este prea mare, provocând disiparea debitului?

- Eșapamentul nu este neted?

- Poziția cavității mucegaiului este prea profundă?

- Cota de prelucrare este prea mare? Pătrunde în stratul dens al suprafeței, expunând porii subcutanati? Cota de prelucrare a pieselor turnate sub presiune ar trebui să fie mai mică, în general în jur de 0.5 mm, ceea ce poate reduce greutatea pieselor turnate și reduce cantitatea de prelucrare a tăierii. Reduceți costurile și evitați expunerea porilor subcutanati. Marja nu trebuie să fie mai mare de 0.5 mm, astfel încât suprafața prelucrată să vadă cu greu porii, deoarece este protejată de un strat dur.

2.2 Orificiul de evacuare este blocat și aerul nu poate fi evacuat?

2.3 Există prea mult lubrifiant pe pumn sau colțurile arse? Aceasta este, de asemenea, una dintre sursele de gaz.

2.4 Poziția porții și forma de deviere sigilează mai întâi sistemul de revărsare pe suprafața de despărțire?

2.5 Poziția porții interioare este nerezonabilă? După ce a trecut prin poarta interioară, metalul lovește imediat peretele format și generează curenți turbionari, iar gazul este atras în fluxul de metal?

2.6 Poziția conductei de evacuare este incorectă, provocând condiții de evacuare deficitare?

2.7 Este suprafața deversorului suficient de mare? Este blocat și se află la ultimul loc de umplere? Piesa de aerisire a matriței este curățată frecvent? Pentru a evita pierderea efectului de aerisire din cauza colmatării agentului de eliberare

2.8 Este temperatura mucegaiului prea scăzută?

2.9 Alergătorul se învârte suficient? Măriți poarta interioară în mod corespunzător?

2.10 Există dopuri de aerisire în cavitatea profundă sau folosiți incrustări pentru a crește aerisirea?

2.11 Există o parte dificil de epuizat datorită proiectării nerezonabile a turnării sub presiune?

2.12 Are aria secțiunii transversale totale a deversorului mai mică de 60% din aria secțiunii transversale totale a porții interioare, iar efectul de îndepărtare a zgurii este slab?

2.13 Există o modalitate de a crește grosimea porții interioare pentru a reduce viteza de umplere în condiții bune de turnare?

2.14 Viteza porții este prea mare, disiparea debitului este excesivă, iar debitul metalic este serios implicat în gaz?

2.15 Este secțiunea transversală a porții interioare prea mică și serioasă?

2.16 Dacă se umple pentru a facilita evacuarea gazului de cavitate. Există o lungime suficientă pentru sprue și alergător?

Trei factori materiali

- Ați făcut o treabă bună în controlul compoziției materiilor prime ale furnizorului? Care este conținutul de fier? (necesar sub 0.7)

- Puritatea aluminiului este garantată?

- Materialul secundar (materialul duzei) este folosit prea mult și nu a făcut o treabă bună de îndepărtare a zgurii?

- Nu ați adăugat prea mult sac de zgură în lichidul de aluminiu în timpul procesului de producție și nu l-ați turnat împreună cu cantitatea de oxid în timpul turnării?

- Compania controlează proporția utilizării secundare a deșeurilor? Cum să-l implementăm? Cine o verifică?

- Este posibil să adăugați deșeuri în lichidul de aluminiu al produselor importante ale clienților?

- Încercați să schimbați raportul dintre materialul nou și materialul reciclat?

- Sarcina este curată?

Patru parametri de turnare sub presiune, factori de proces de operare

- Există vreo alegere a parametrilor procesului în funcție de diferite produse? (Temperatura lichidului turnat sub presiune din aluminiu 630-670 * C) Fiecare mașină selectează parametrii procesului de turnare sub presiune, în special viteza de injecție și reglează punctul de pornire de comutare de mare viteză.

- Există o modalitate de a reduce conținutul de apă al agentului de eliberare? Există un agent de eliberare cu o cantitate mică de aer?

- Este temperatura de cultivare a aliajului de aluminiu prea mare?

- Cum se măsoară temperatura aluminiului topit? Termometrul este corect?

- Există o ajustare la timp a vitezei de injecție și a punctului de conversie a vitezei de injecție în funcție de produs?

- Dacă există mașini mari pentru turnare sub presiune a pieselor mici. Camera de presiune este prea mică?

Cinci factori de mediu

Umiditatea aerului din mediul de turnare sub presiune este ridicată?

În condiții normale, conținutul de hidrogen din aerul înconjurător nu este prea mare. Dar dacă umiditatea relativă din aer este ridicată, va crește solubilitatea gazului în aluminiu topit și va forma porii sezonieri. De exemplu, în sezonul ploios, datorită umidității ridicate a aerului, fenomenul orificiilor în timpul topirii aliajului de aluminiu este mai grav. Desigur, umiditatea aerului este ridicată. În acest moment, lingourile din aliaj de aluminiu, echipamentele de topitură, sculele etc. vor crește, de asemenea, cantitatea de adsorbție a umidității de suprafață datorată aerului umed, astfel că ar trebui acordată o atenție sporită adoptării unor măsuri de protecție puternice de preîncălzire și uscare pentru a reduce generarea de pori.

Vă rugăm să păstrați sursa și adresa acestui articol pentru reimprimare:Cinci elemente de turnare sub presiune din aluminiu pentru a produce stoma

Minghe Compania de turnare sub presiune sunt dedicate fabricării și furnizează piese de turnare de calitate și de înaltă performanță (gama de piese turnate sub presiune din metal include în principal Turnare sub presiune cu perete subțire,Hot Cast casting sub presiune,Turnare sub presiune în cameră rece), Serviciu rotund (Serviciu de turnare sub presiune,Prelucrare Cnc,Fabricarea mucegaiului, Tratament de suprafață). Orice cerință personalizată de turnare sub presiune din aluminiu, magneziu sau turnare sub presiune din Zamak / zinc și alte cerințe de turnare sunt binevenite să ne contacteze.

Sub controlul ISO9001 și TS 16949, toate procesele sunt efectuate prin sute de mașini avansate de turnare sub presiune, mașini cu 5 axe și alte facilități, variind de la blastere la mașini de spălat Ultra Sonic. Minghe nu numai că are echipamente avansate, dar are o echipă de ingineri cu experiență, operatori și inspectori pentru a face realitatea designul clientului.

Producător contract de piese turnate sub presiune. Capacitățile includ piese de turnare sub presiune din aluminiu cu cameră rece de la 0.15 lbs. la 6 lbs., schimbare rapidă configurată și prelucrare. Serviciile cu valoare adăugată includ lustruire, vibrare, debavurare, sablare, vopsire, placare, acoperire, asamblare și scule. Materialele lucrate includ aliaje precum 360, 380, 383 și 413.

Asistență la proiectarea turnării sub presiune din zinc / servicii de inginerie simultană. Producător personalizat de piese turnate sub presiune din zinc. Pot fi fabricate piese turnate în miniatură, piese turnate sub presiune înaltă, piese turnate multi-glisante, piese turnate convenționale, piese turnate sub formă de unități și piese turnate independente și piese turnate sigilate în cavitate. Piesele turnate pot fi fabricate în lungimi și lățimi de până la toleranță de +/- 24 in.

Producător certificat ISO 9001: 2015 de magneziu turnat sub presiune, capabilitățile includ turnare sub presiune cu magneziu de înaltă presiune de până la 200 tone cameră fierbinte și 3000 tone cameră rece, proiectare scule, lustruire, turnare, prelucrare, vopsire cu pulbere și lichide, QA complet cu capacități CMM , asamblare, ambalare și livrare.

Certificat ITAF16949. Serviciul de turnare suplimentar include investiții de turnătorie,turnare cu nisip,Turnarea gravitației, Pierdere spumă turnare,Turnare centrifugă,Turnarea în vid,Turnare permanentă a matriței, .Capacitățile includ EDI, asistență tehnică, modelare solidă și procesare secundară.

Industrii de turnare Părți Studii de caz pentru: Mașini, biciclete, aeronave, instrumente muzicale, ambarcațiuni, dispozitive optice, senzori, modele, dispozitive electronice, carcase, ceasuri, mașini, motoare, mobilier, bijuterii, jiguri, telecomunicații, iluminat, dispozitive medicale, dispozitive fotografice, Roboți, sculpturi, echipamente de sunet, echipamente sportive, scule, jucării și multe altele.

Ce vă putem ajuta să faceți în continuare?

∇ Accesați pagina principală pentru China turnare sub presiune

→Piese de turnare-Aflați ce am făcut.

→ Ralated Tips About Servicii de turnare sub presiune

By Producător de turnare sub presiune Minghe | Categorii: Articole utile |Material Etichete: Turnare din aluminiu, Turnarea zincului, Turnarea cu magneziu, Turnare cu titan, Turnare din oțel inoxidabil, Turnare din alamă,Turnarea bronzului,Distribuirea videoclipului,Istoricul companiei,Turnare din aluminiu | Comentarii dezactivate